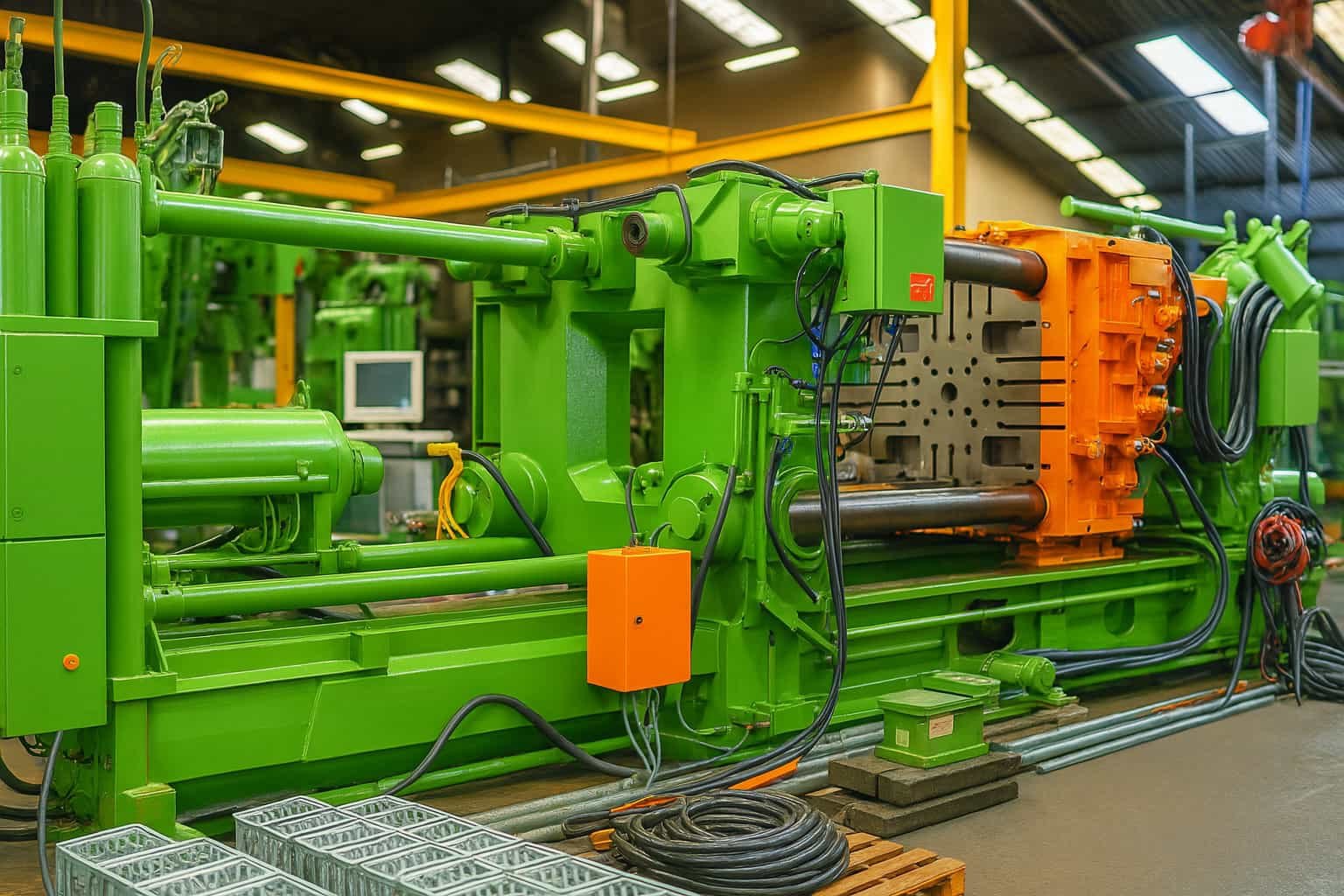

ما هي ماكينة الصب بالقالب بالغرفة الساخنة؟

حجرة ساخنة ماكينة صب القوالب هو نوع من صب القوالب معدات حيث يتم صهر المعدن في فرن متصل بالماكينة. وتعتبر هذه العملية مثالية للمعادن منخفضة نقطة الانصهار مثل الزنك والمغنيسيوم والرصاص.

كيف تعمل

- الذوبان: يتم صهر المعدن في فرن ملحق.

- الحقن: يتم حقن المعدن المنصهر في تجويف القالب.

- التبريد: يتصلب المعدن في القالب.

- الطرد: يتم إخراج الجزء المتصلب من القالب.

المزايا

- السرعة: أوقات دورات أسرع مقارنة بماكينات الحجرة الباردة.

- الكفاءة: هدر أقل للمعادن بسبب الفرن المدمج.

- الاتساق: تنتج قطع عالية الجودة ومتسقة.

التطبيقات

- مكونات السيارات

- الإلكترونيات الاستهلاكية

- الأجزاء الميكانيكية الصغيرة

تتميز ماكينات الصب بالقالب بالغرفة الساخنة بالكفاءة والموثوقية لإنتاج قطع معدنية كبيرة الحجم وصغيرة إلى متوسطة الحجم.

ما هو الفرق بين الصب بالقالب بالغرفة الساخنة والباردة؟

يتضمن الصب بالقالب بالغرفة الساخنة صهر المعدن داخل ماكينة الصب، بينما يتطلب الصب بالقالب بالغرفة الباردة صهر المعدن في فرن منفصل قبل نقله إلى ماكينة الصب.

صب القوالب على الساخن

- صهر المعادن: يحدث داخل الماكينة.

- السرعة: أزمنة دورات أسرع.

- المواد: تُستخدم عادةً للمعادن ذات درجة الانصهار المنخفضة مثل الزنك والمغنيسيوم والرصاص.

- المزايا: معدلات إنتاج أسرع، مناسبة بشكل أفضل للقطع الصغيرة والمتوسطة الحجم.

صب القوالب على البارد

- صهر المعادن: يتم ذلك في فرن منفصل.

- السرعة: أزمنة دورة أبطأ بسبب نقل المعادن.

- المواد: مناسب للمعادن ذات درجة الانصهار الأعلى مثل الألومنيوم والنحاس.

- المزايا: مثالية للقطع الكبيرة، وأفضل للسبائك ذات درجة الانصهار الأعلى.

وتتميز كلتا الطريقتين بمزايا مميزة ويتم اختيارها بناءً على خصائص المعدن والمتطلبات المحددة لعملية الصب.

ما هي أنسب المواد لصب القوالب بالغرفة الساخنة؟

أنسب المواد للغرفة الساخنة صب القوالب هو الزنك. إن نقطة انصهار الزنك المنخفضة وسيولة الزنك تجعله مثاليًا لهذه العملية، مما يسمح بمعدلات إنتاج عالية وتصميمات مفصلة ومعقدة.

الأسباب الرئيسية لملاءمة الزنك:

- درجة انصهار منخفضة: يذوب الزنك عند درجة حرارة 419.5 درجة مئوية تقريبًا، مما يجعله متوافقًا مع عملية الغرفة الساخنة.

- سيولة عالية: تضمن طبيعته السائلة ملء القوالب بالكامل، والتقاط التفاصيل الدقيقة.

- مقاومة التآكل: يوفر الزنك لمسة نهائية متينة وطويلة الأمد.

- ثبات الأبعاد: يحافظ على الشكل والحجم بأقل قدر من التشويه أثناء التبريد.

نظرة عامة على العملية:

- خزان المعدن المنصهر: يتم الاحتفاظ بالزنك منصهرًا في غرفة ساخنة.

- آلية الحقن: يقوم المكبس بحقن الزنك المنصهر في تجويف القالب.

- التوطيد: يبرد المعدن ويتصلب بسرعة، مما يؤدي إلى تشكيل الجزء المطلوب.

- الطرد والإعادة: يتم إخراج الجزء الصلب، وتتكرر الدورة.

إن خواص الزنك وتوافقه مع عملية الصب بالقالب بالغرفة الساخنة تجعله الخيار المفضل لإنتاج مكونات عالية الجودة ومعقدة بكفاءة.

ما الذي يسبب الثقوب في الصب؟

تحدث الثقوب في الصب بشكل أساسي بسبب الغازات المحتبسة. يمكن أن تنشأ هذه الغازات من مصادر مختلفة مثل الرطوبة أو التهوية غير السليمة أو تحلل بعض المواد داخل القالب.

المصادر الشائعة للثقوب الدبوسية في الصب

- التلوث بالرطوبة: يمكن أن تتبخر الرطوبة في القالب أو المواد الخام أثناء الصب، مما يؤدي إلى تكوين فقاعات غازية.

- التهوية غير السليمة: يمكن أن يؤدي عدم كفاية التهوية إلى حبس الغازات داخل القالب، مما يؤدي إلى حدوث ثقوب.

- تحلل المواد: يمكن لبعض المواد اللاصقة أو المواد المضافة أن تتحلل في درجات حرارة عالية، مما يؤدي إلى إطلاق غازات تشكل ثقوبًا.

- ممارسات الذوبان غير السليمة: قد يؤدي التسخين الزائد للمعدن أيضًا إلى إدخال غازات في الذوبان، والتي تشكل بعد ذلك ثقوبًا عند التصلب.

التدابير الوقائية

- المواد الخام الجافة: تأكد من تجفيف جميع المواد جيدًا قبل الاستخدام.

- التهوية الكافية: تصميم قوالب مزودة بفتحات تهوية مناسبة للسماح بخروج الغازات.

- الذوبان المتحكم به: الحفاظ على درجات حرارة ذوبان مثالية لتقليل امتصاص الغازات.

إن فهم هذه الأسباب وتنفيذ التدابير الوقائية يمكن أن يقلل بشكل كبير من حدوث الثقوب في الصب.

ما هي عيوب الصب الخمسة؟

يمكن أن تؤثر عيوب الصب بشكل كبير على جودة المنتج النهائي وقابليته للاستخدام. والعيوب الخمسة الأساسية في الصب هي المسامية والانكماش والشوائب والعيوب الخمسة الرئيسية في الصب هي المسامية والانكماش والشوائب وسوء التشغيل والإغلاق البارد.

- المسامية: يحدث عندما تنحبس الغازات في مادة الصب، مما يؤدي إلى حدوث تجاويف أو مسام داخل القالب.

- الانكماش: يحدث بسبب انخفاض الحجم عندما يبرد المعدن ويتصلب، مما يتسبب في حدوث فراغات أو شقوق.

- التضمينات: المواد غير المعدنية، مثل الخبث أو الرمل، تنغرس في الصب، مما يضعف الهيكل.

- التجاوزات: ملء غير كامل لتجويف القالب، مما يؤدي إلى جزء غير مكتمل بسبب عدم كفاية سيولة المعدن المنصهر.

- الإغلاق البارد: يتشكل عندما يفشل تياران من المعدن المنصهر في الاندماج بشكل صحيح، مما يخلق خطًا مرئيًا أو نقطة ضعف في الصب.

إن فهم هذه العيوب أمر بالغ الأهمية لتحسين عمليات الصب وضمان منتجات نهائية عالية الجودة.

كيف تتجنب الانكماش في عملية الصب؟

لتجنب الانكماش في عملية الصب، تأكد من التصميم المناسب للقالب وتنظيم معدلات التبريد والتحكم في تركيبة السبيكة. تقلل هذه الخطوات من العيوب وتحسن جودة المنتج.

الطرق الرئيسية لمنع الانكماش في الصب:

- تصميم القوالب: استخدام الرافعات والمبردات لإدارة عملية التصلب.

- معدلات التبريد: التحكم في معدلات التبريد لتقليل التدرجات الحرارية.

- تركيبة السبيكة: ضبط العناصر لتقليل احتمالية الانكماش.

- التغذية السليمة: التأكد من تغذية المعدن المنصهر بشكل كافٍ في القالب لتعويض الانكماش.

نصائح إضافية:

- استخدام برامج المحاكاة: التنبؤ بمشاكل الانكماش المحتملة والتخفيف من حدتها.

- الحفاظ على درجة حرارة موحدة: ضمان التسخين والتبريد المتساوي لمنع الانكماش الموضعي.

من خلال الالتزام بهذه الطرق، يمكن تقليل الانكماش في الصب إلى أدنى حد ممكن، مما يؤدي إلى منتجات مصبوبة عالية الجودة.