El corte por chorro de agua CNC es un método preciso de corte de materiales mediante un chorro de agua a alta presión.

¿Cómo funciona el corte por chorro de agua CNC?

El corte por chorro de agua CNC utiliza un chorro de agua a alta presión, a menudo mezclado con materiales abrasivos, para cortar diversos materiales con precisión. Este método se controla mediante un sistema de control numérico por ordenador (CNC) que garantiza la precisión y la repetibilidad.

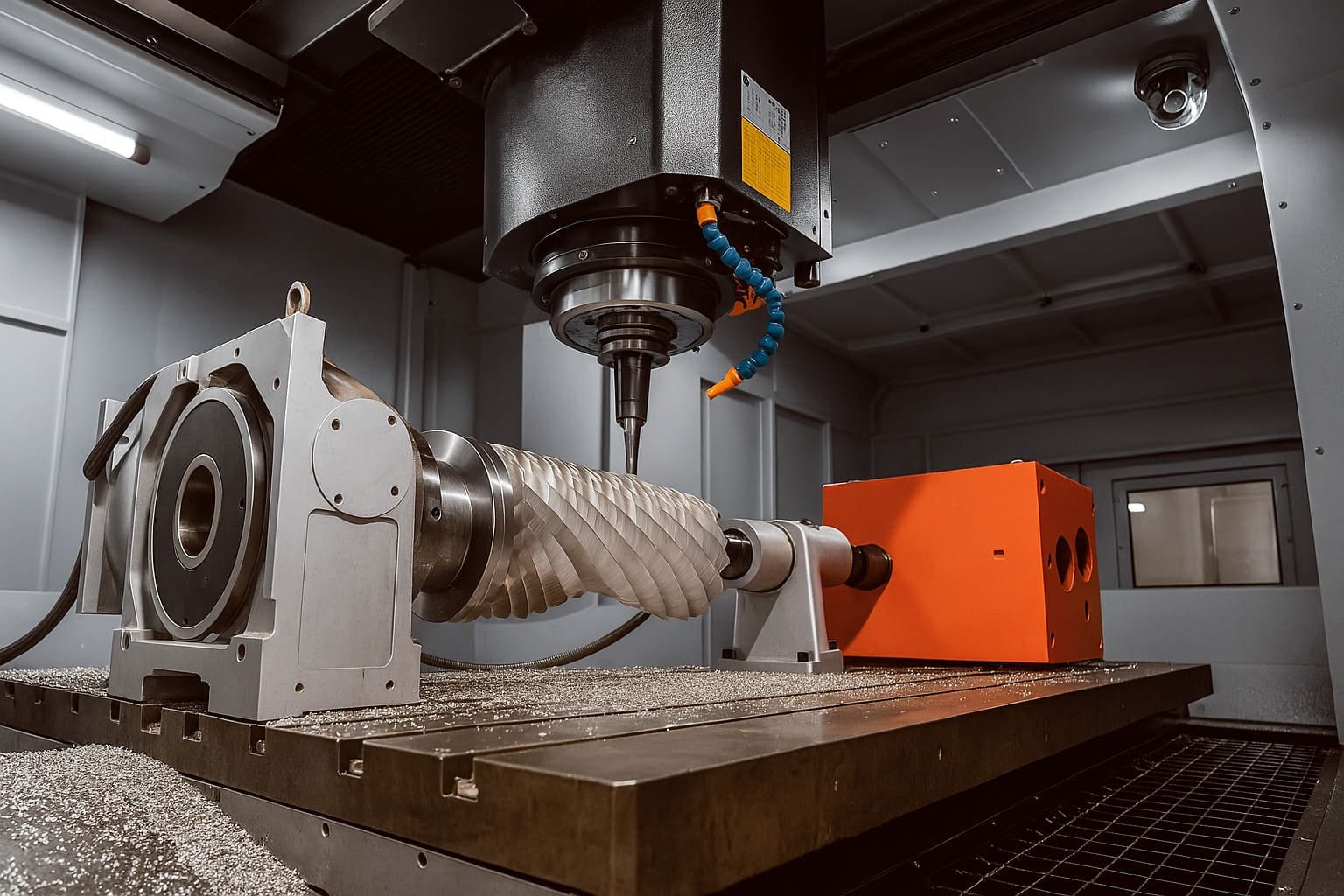

Componentes clave y proceso:

- Bomba de alta presión: Genera una presión de agua de hasta 60.000 psi.

- Cámara de mezcla: El agua se mezcla con materiales abrasivos como el granate.

- Boquilla: El chorro de agua y abrasivo a alta velocidad se expulsa a través de un orificio diminuto.

- Control CNC: El sistema informático dirige la boquilla a lo largo de la trayectoria de corte predefinida.

Aplicaciones:

- Fabricación de metales: Corte de acero, aluminio y otros metales.

- Corte de piedra y azulejos: Creación de intrincados diseños en mármol y granito.

- Industria del automóvil: Fabricación de piezas y componentes precisos.

- Aeroespacial: Corte de materiales sin afectar a la integridad estructural.

El corte por chorro de agua CNC se ve favorecido por su capacidad para cortar formas complejas sin generar calor, preservando así las propiedades del material.

¿Cuáles son las ventajas del corte por chorro de agua?

El corte por chorro de agua ofrece precisión, versatilidad y conservación del material en los procesos de fabricación.

Ventajas clave:

- Corte de precisión: El corte por chorro de agua proporciona cortes de gran precisión con tolerancias mínimas, lo que lo hace adecuado para diseños intrincados.

- Versatilidad: Este método puede cortar una amplia gama de materiales, incluidos metales, materiales compuestos, vidrio y cerámica.

- Sin zonas afectadas por el calor (ZAC): Elimina la distorsión térmica y el debilitamiento del material, ya que no se genera calor durante el proceso de corte.

- Respetuoso con el medio ambiente: Utiliza agua y materiales abrasivos, reduciendo las emisiones nocivas en comparación con otras tecnologías de corte.

- Mínimo desperdicio de material: El estrecho ancho de corte reduce el desperdicio de material y favorece la rentabilidad.

El corte por chorro de agua es esencial para las industrias que requieren precisión y calidad sin comprometer la integridad del material.

¿Cuáles son las desventajas del corte por chorro de agua?

El corte por chorro de agua tiene limitaciones como los elevados costes operativos y las velocidades de corte más lentas en comparación con otros métodos.

Costes operativos

El corte por chorro de agua requiere equipos especializados y bombas de alta presión, lo que aumenta los costes de mantenimiento y funcionamiento. Además, los materiales abrasivos utilizados en el proceso aumentan los gastos generales.

Velocidades de corte más lentas

En comparación con el corte por láser o plasma, el corte por chorro de agua suele ser más lento, sobre todo para materiales más gruesos. Esto puede alargar los tiempos de producción y reducir la eficiencia.

Espesor limitado del material

Aunque el corte por chorro de agua es versátil, tiene dificultades con los materiales que superan un determinado grosor. Más allá de este límite, la precisión y la eficacia disminuyen sustancialmente.

Preocupaciones medioambientales

El proceso produce una cantidad significativa de aguas residuales que requieren una eliminación adecuada. Una eliminación inadecuada puede provocar problemas medioambientales, lo que la hace menos sostenible.

Calidad de los bordes

Aunque el corte por chorro de agua ofrece cortes limpios, los bordes pueden requerir un acabado posterior para suavizarlos, lo que aumenta el tiempo y el coste del postprocesado.

¿Es el corte por chorro de agua más barato que el corte por láser?

Sí, el corte por chorro de agua suele ser más barato que el corte por láser.

Comparación de costes

El corte por chorro de agua suele tener unos costes iniciales de instalación y funcionamiento más bajos debido a su tecnología más sencilla. He aquí un desglose de los factores que influyen en los costes:

- Costes de equipamiento: Las máquinas de chorro de agua suelen ser menos costosas de adquirir y mantener que las cortadoras láser.

- Flexibilidad del material: Los chorros de agua pueden cortar diversos materiales sin cambiar los ajustes, lo que reduce el tiempo de inactividad y los costes.

- Costes operativos: Los chorros de agua utilizan agua y materiales abrasivos, que suelen ser menos costosos que los gases y la electricidad necesarios para el corte por láser.

Escenarios de aplicación

- Corte por chorro de agua: Ideal para materiales gruesos y heterogéneos como compuestos metálicos, cerámica y piedra.

- Corte por láser: La mejor para cortes precisos en materiales finos y homogéneos como metales y plásticos, ofreciendo resultados de alta velocidad y gran precisión.

Aunque ambos métodos tienen ventajas únicas, el corte por chorro de agua suele ser más rentable, especialmente para materiales más gruesos y variados.

¿Cuál es la dimensión del mercado de las máquinas de corte por chorro de agua?

Se prevé que el mercado mundial de máquinas de corte por chorro de agua alcance aproximadamente los 2.500 millones de dólares en 2025.

Panorama del mercado

Las máquinas de corte por chorro de agua se utilizan ampliamente en industrias como la automovilística, la aeroespacial y la manufacturera. Su precisión y capacidad de corte sin zonas afectadas por el calor las hacen muy deseables.

Principales impulsores

- Crecimiento industrial: Aumento de la demanda de corte de alta precisión en la fabricación.

- Avances tecnológicos: Mejora de la eficacia y las capacidades de las máquinas de corte por chorro de agua.

- Preocupaciones medioambientales: Adopción de tecnologías de corte respetuosas con el medio ambiente.

Segmentación del mercado

- Por tipo: Chorro de agua puro, Chorro de agua abrasivo.

- Por aplicación: Automoción, aeroespacial, electrónica, fabricación de metales, otros.

- Por región: Norteamérica, Europa, Asia-Pacífico, Latinoamérica, Oriente Medio y África.

Tendencias futuras

- Automatización: Integración con sistemas robotizados para mejorar la productividad.

- Diversidad material: Aplicaciones cada vez más amplias en el corte de materiales diversos como los compuestos y la cerámica.

- Sostenibilidad: Centrarse en reducir el consumo de agua y energía.

El mercado de las máquinas de corte por chorro de agua está experimentando un crecimiento significativo debido a los avances tecnológicos y al aumento de las aplicaciones industriales.

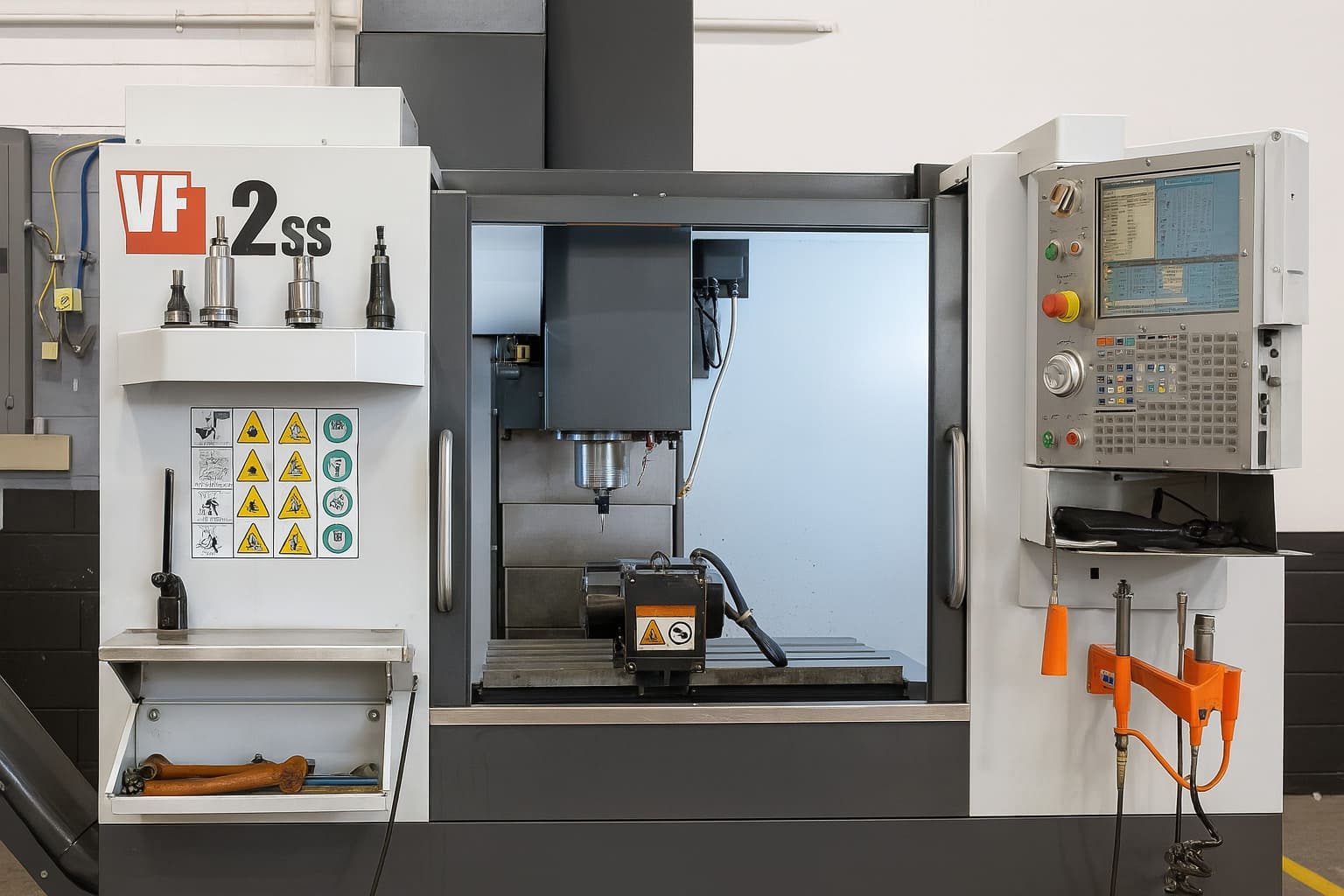

¿Cuánto cuesta un chorro de agua CNC?

Un chorro de agua CNC suele costar entre $50.000 y $300.000, en función de las características y especificaciones.

Factores que influyen en el coste del chorro de agua CNC

- Tamaño de la máquina: Las máquinas más grandes cuestan más debido a la mayor complejidad del material y la producción.

- Presión de bombeo: Las bombas de mayor presión, que cortan más rápido y con mayor precisión, pueden aumentar considerablemente el coste.

- Software y sistema de control: El software avanzado para el control preciso y la automatización aumenta el precio total.

- Características adicionales: Opciones como cabezales de corte múltiples, sistemas de eliminación de abrasivo y unidades de reciclaje de agua elevan el coste.

Invertir en una máquina de corte por chorro de agua CNC implica tener en cuenta el tamaño de la máquina, la presión de la bomba, las capacidades del software y las características adicionales para satisfacer requisitos de corte específicos de forma eficaz.

¿Por qué son tan caras las cortadoras por chorro de agua?

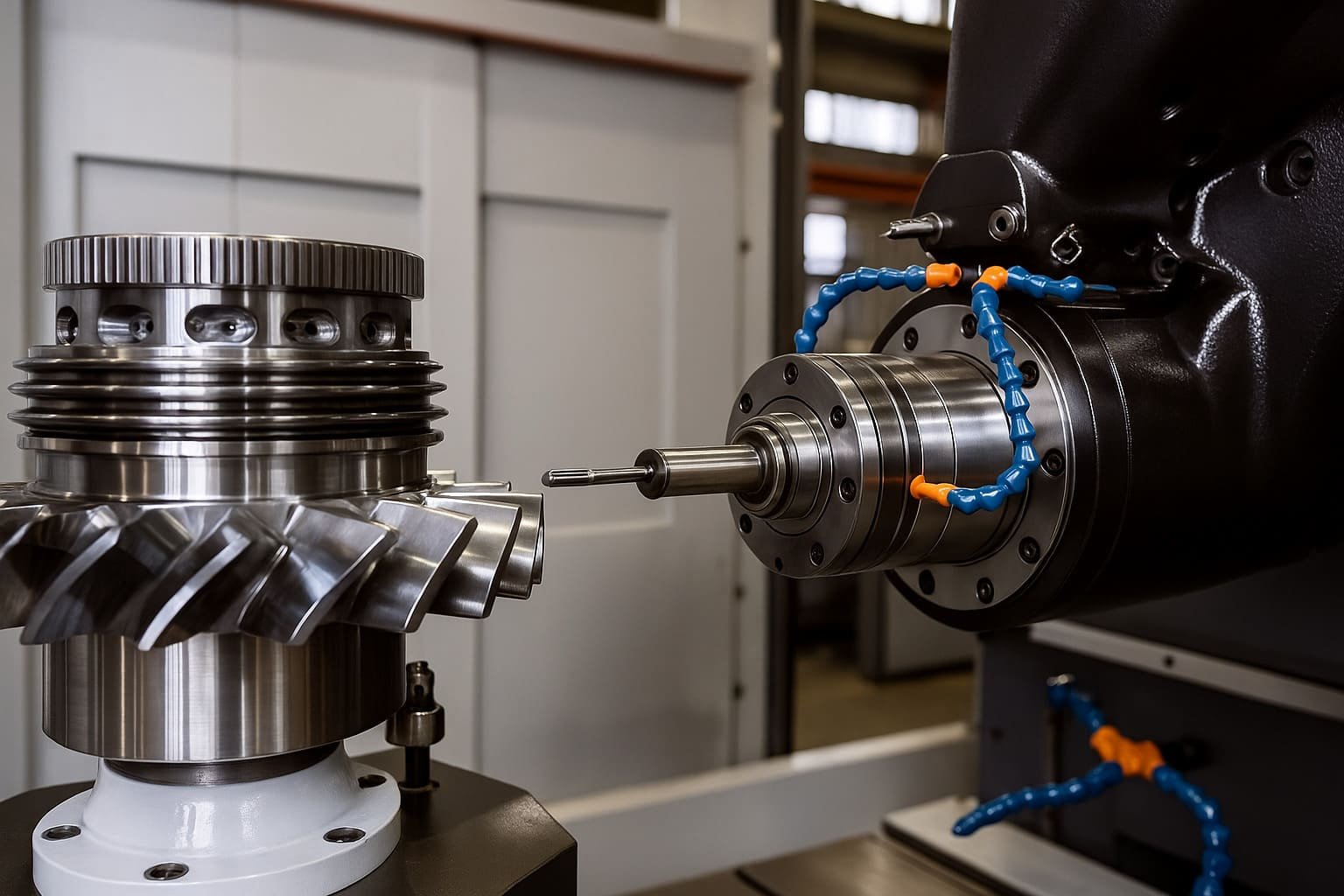

Las cortadoras por chorro de agua son caras debido principalmente a su avanzada tecnología y capacidad de precisión. Utilizan chorros de agua a alta presión, a veces mezclados con materiales abrasivos, para cortar una gran variedad de materiales con extrema precisión.

Factores clave que contribuyen al coste:

- Sistema de bomba de alta presión: Esenciales para generar el chorro de agua, estas bombas funcionan a menudo a presiones superiores a 60.000 PSI.

- Materiales abrasivos: A menudo granate, estos materiales son costosos y necesarios para cortar sustancias más duras como metal y piedra.

- Ingeniería de precisión: La maquinaria requiere una ingeniería precisa para mantener la exactitud, a menudo en milésimas de pulgada.

- Mantenimiento y consumibles: El mantenimiento periódico y la sustitución de boquillas, juntas y otros componentes aumentan los costes de funcionamiento.

- Software y sistemas de control: Los programas informáticos avanzados para controlar los movimientos de la cortadora y garantizar la precisión también contribuyen a elevar los precios.

El conjunto de estos factores hace de las cortadoras por chorro de agua una inversión importante, justificada por su capacidad de corte versátil y preciso en aplicaciones industriales.

¿Qué grosor de material puede cortar un chorro de agua?

Un chorro de agua puede cortar materiales de hasta 12 pulgadas (unos 30 centímetros) de grosor. El grosor real que puede manejar depende del tipo de material que se corte y del sistema de chorro de agua específico que se utilice.

Tipos de material y grosor

- Metales: Hasta 12 pulgadas, incluyendo acero y aluminio.

- Piedra y cerámica: Típicamente hasta 10 pulgadas.

- Vidrio y plásticos: Generalmente hasta 15 cm.

Factores que influyen en el espesor de corte

- Presión: Una mayor presión permite utilizar materiales más gruesos.

- Uso abrasivo: La adición de abrasivos como el granate puede mejorar la capacidad de corte.

- Tamaño de boquilla: Las boquillas más grandes pueden cortar materiales más gruesos pero pueden reducir la precisión.

- Densidad del material: Los materiales más densos requieren más potencia y pueden reducir el grosor máximo.

Comprender estas variables ayuda a optimizar el proceso de corte por chorro de agua para diferentes aplicaciones y materiales.