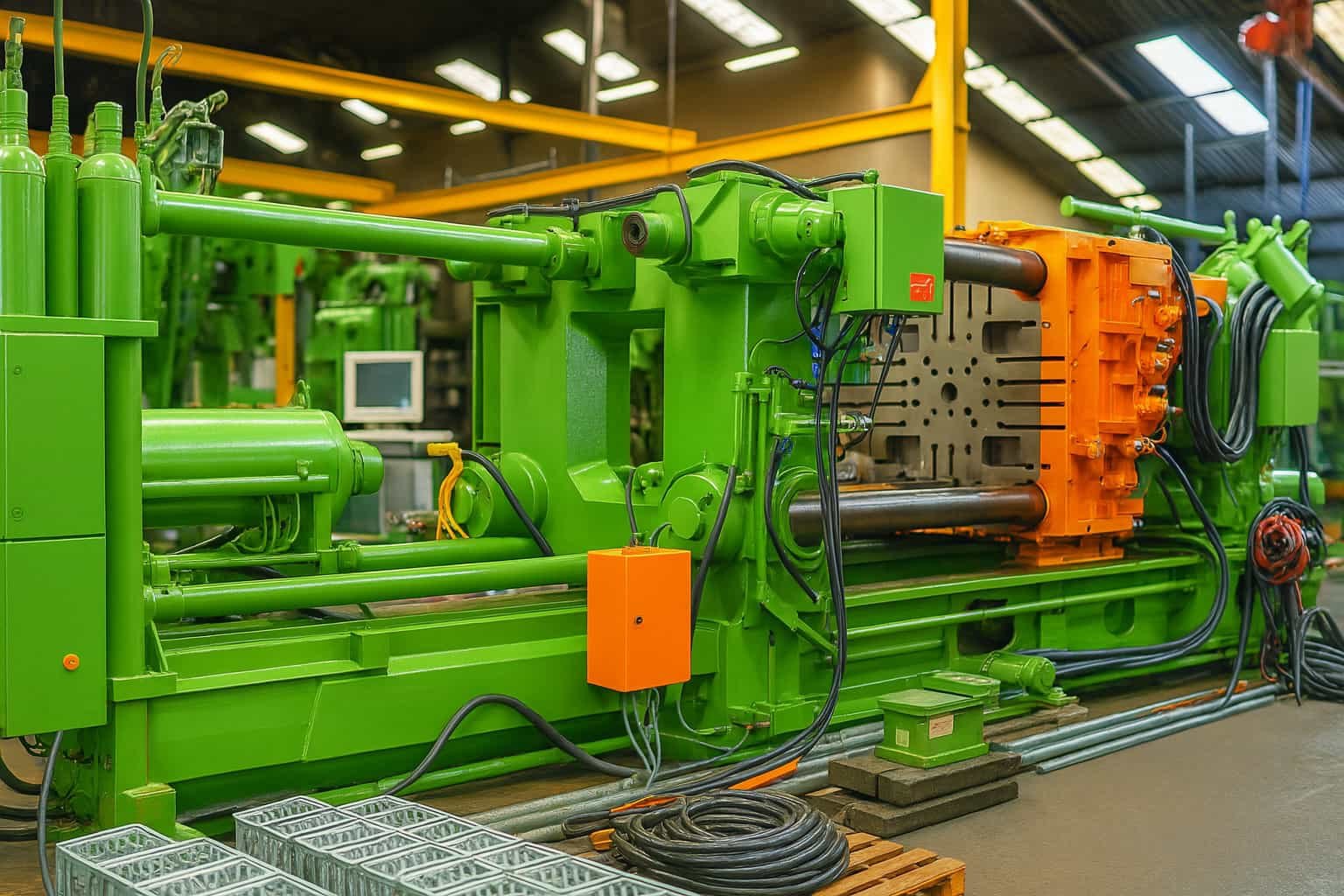

ホットチャンバー・ダイカストマシンとは?

ホット・チェンバー ダイカストマシン の一種である。 ダイカスト 機械に取り付けられた炉で金属を溶かす装置。このプロセスは、亜鉛、マグネシウム、鉛のような低融点金属に最適である。

仕組み

- 溶ける: 金属は付属の炉で溶かされる。

- 注射をする: 溶融金属は金型キャビティに注入される。

- 冷却: 金属は金型の中で凝固する。

- 退場: 固化した部品は金型から排出される。

メリット

- スピードだ: コールドチャンバー機に比べてサイクルタイムが速い。

- 効率が良い: 炉が一体化されているため、金属の無駄が少ない。

- 一貫性: 高品質で安定した部品を生産。

アプリケーション

- 自動車部品

- 家電製品

- 小型機械部品

ホットチャンバーダイカストマシンは、小~中型の金属部品を大量生産するための効率的で信頼性の高い機械です。

ホット・チャンバー・ダイカストとコールド・チャンバー・ダイカストの違いとは?

ホットチャンバーダイカストでは鋳造機内で金属を溶かすが、コールドチャンバーダイカストでは鋳造機に移す前に別の炉で金属を溶かす必要がある。

ホットチャンバー・ダイカスト

- 金属溶解: マシン内部で発生。

- スピードだ: サイクルタイムの短縮。

- 材料: 通常、亜鉛、マグネシウム、鉛などの低融点金属に使用される。

- 利点がある: 生産速度が速く、小型から中型の部品に適している。

コールド・チャンバー・ダイカスト

- 金属溶解: 別の炉で行う。

- スピードだ: 金属移動によるサイクルタイムの低下。

- 材料: アルミニウムや銅のような高融点金属に適している。

- 利点がある: 大型部品に最適で、高融点合金に適している。

どちらの方法にも明確な利点があり、金属の特性と鋳造工程特有の要件に基づいて選択される。

ホットチャンバーダイカストに最も適した材料は何ですか?

ホットチャンバーに最適な素材 ダイカスト は亜鉛である。亜鉛は融点が低く、流動性があるため、この工程に最適で、高い生産率と細部まで入り組んだデザインを可能にする。

亜鉛が適している主な理由:

- 低融点:亜鉛は約419.5℃で溶けるため、ホットチャンバー・プロセスに適合する。

- 高い流動性:その流動性により、型への完全な充填が保証され、細かいディテールまでとらえることができる。

- 耐食性:亜鉛は耐久性に優れ、長持ちする。

- 寸法安定性:冷却中の歪みを最小限に抑え、形状とサイズを維持します。

プロセスの概要:

- 溶湯リザーバー:亜鉛は加熱されたチャンバー内で溶融状態に保たれる。

- 射出メカニズム:プランジャーで溶融亜鉛をダイキャビティに注入する。

- 固化:金属は急速に冷えて凝固し、目的の部品を形成する。

- 退場とリピート:固形部分が排出され、このサイクルが繰り返される。

亜鉛の特性とホットチャンバーダイカストプロセスとの適合性により、高品質で複雑な部品を効率的に製造するのに適した選択肢となっています。

鋳物のピンホールの原因は?

鋳物のピンホールは、主に閉じ込められたガスが原因です。これらのガスは、湿気、不適切なガス抜き、鋳型内の特定の材料の分解など、さまざまな原因から発生する可能性があります。

鋳造におけるピンホールの一般的な原因

- 水分汚染:鋳型や原料に含まれる水分が鋳造中に気化し、気泡を形成することがある。

- 不適切な換気:ガス抜きが不十分な場合、金型内にガスが滞留し、ピンホールの原因となる。

- 材料の分解:ある種のバインダーや添加剤は高温で分解し、ピンホールを形成するガスを放出することがある。

- 不適切な溶解方法:金属を過熱すると、融液にガスが混入し、凝固時にピンホールが形成されることがある。

予防策

- 乾燥原料:使用前に、すべての材料が十分に乾燥していることを確認すること。

- 十分な換気:ガスが抜けるように適切な通気孔を設けた金型を設計する。

- 制御された溶解:最適な溶融温度を維持し、ガス吸収を最小限に抑える。

これらの原因を理解し、予防策を実施することで、鋳物のピンホールの発生を大幅に減らすことができる。

鋳造の5つの欠陥とは?

鋳造の欠陥は、最終製品の品質や使い勝手に大きな影響を与えます。鋳造における5大欠陥は、ポロシティ、引け、介在物、ミスラン、コールドシャットである。

- 多孔性:ガスが鋳物材料に閉じ込められ、鋳物内に空洞や孔ができること。

- 収縮:金属が冷えて固まる際に体積が減少し、空隙や亀裂が生じる。

- 包含事項:スラグや砂のような非金属材料が鋳物の中に入り込み、構造を弱める。

- ミスラン:金型キャビティへの充填が不完全で、溶融金属の流動性が不十分なために未完成の部品となること。

- コールドシャット:溶融金属の2つの流れが適切に融合せず、鋳造品に目に見える線や弱い部分ができること。

これらの欠陥を理解することは、鋳造プロセスを改善し、高品質の最終製品を確保するために極めて重要である。

鋳造時の収縮を避けるには?

鋳造における収縮を避けるには、適切な金型設計、冷却速度の調整、合金組成の管理が必要です。これらのステップにより、欠陥を最小限に抑え、製品の品質を向上させます。

鋳物の収縮を防ぐ主な方法:

- 金型設計:ライザーとチルを使って凝固プロセスを管理する。

- 冷却レート:熱勾配を減らすために冷却速度を制御する。

- 合金組成:収縮の可能性を減らすためにエレメントを調整する。

- 適切な給餌:収縮を補正するために、溶融金属が金型に十分に供給されていることを確認する。

その他のアドバイス

- シミュレーション・ソフトウェアの使用:潜在的な収縮の問題を予測し、緩和する。

- 温度を一定に保つ:局所的な収縮を防ぐため、均等な加熱と冷却を行う。

これらの方法を守ることで、鋳造時の収縮を効果的に抑えることができ、より高品質な鋳造品を得ることができる。