レーザー溶接機とは?

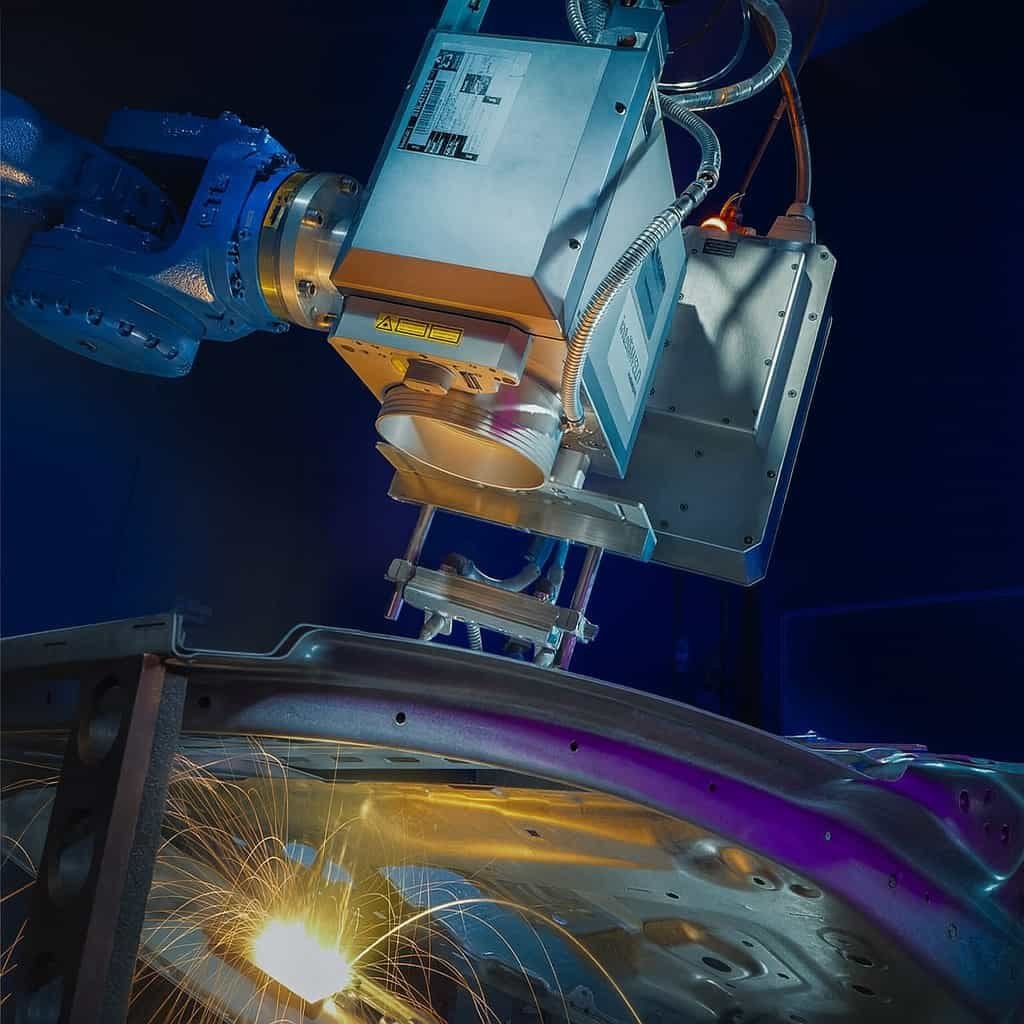

A レーザー溶接機 は、高エネルギーのレーザービームを使用して、金属や熱可塑性プラスチックを接合する装置である。 精度 最小限の熱 ディストーション.自動車、航空宇宙、エレクトロニクスなどの産業で広く使用されている。

レーザー溶接機の主な特徴

- 精密:レーザー溶接は精度が高く、溶接工程を細かく制御できる。

- スピード:プロセスが速いので、大量生産に適している。

- 最小限 ディストーション:局所的に熱を加えることで、素材への反りや熱ダメージを軽減。

- オートメーション:多くのレーザー溶接機は、自動製造システムに組み込むことができる。

動作原理:

- レーザー生成:レーザー光源は、集光された光線を発生させる。

- ビーム・デリバリー:レーザービームは、ミラーまたは光ファイバーを介して溶接領域に向けられる。

- 素材の相互作用:レーザービームが材料を溶かし、溶接プールを形成する。

- 固化:溶けた材料が冷えて固まり、強固な接合部ができる。

レーザー溶接機は精密製造に不可欠であり、その効率性と信頼性が評価されている。

レーザー溶接機の仕組み

A レーザー溶接機 は、集光されたレーザービームを使用して、金属または熱可塑性材料を溶融・融合させることにより接合します。このプロセスにより、高い 精度 最小限の熱 ディストーション.

主要コンポーネントとプロセス:

- レーザー ソース:一般的にファイバー、CO2、またはNd:YAGレーザーを用いて高強度レーザービームを生成する。

- 集光光学系:レーザービームを材料上の小さな正確なスポットに集中させる。

- ワークの位置決め:被溶接材を正確に位置決めします。

- 融解と融合:レーザーの高熱が材料を溶かし、溶融プールを作る。

- 冷却と凝固:溶融した材料は急速に冷却され、凝固して強固な溶接部を形成する。

利点がある:

- 精密:複雑なデザインに適した高精度。

- スピード:従来の方法と比較してより速い溶接。

- 強さ:欠陥の少ない、強固できれいな溶接部が得られる。

レーザー溶接機は、その効率と高品質の出力により、自動車、航空宇宙、電子機器などの産業で広く使用されている。

レーザー溶接の用途は?

レーザー溶接は、主に金属や熱可塑性プラスチックを高精度で接合するために使用される。熱歪みを最小限に抑え、強固できれいな溶接部を形成できるため、自動車、航空宇宙、電子機器、医療機器などの産業で広く応用されている。

レーザー溶接の主な用途:

- 自動車産業:車体、エンジン部品、歯車部品の製造に使用される。

- 航空宇宙産業:軽量で耐久性のある航空機部品の製造に不可欠。

- エレクトロニクス:回路基板の微小溶接や小型電気部品の接続に不可欠。

- 医療機器:医療器具、インプラント、手術器具の製造に使用される。

利点がある:

- 精密:溶接プロセスを正確に制御できる。

- スピード:従来の溶接方法よりも速い。

- 品質:欠陥の少ない、きれいな接合部が得られる。

レーザー溶接の汎用性と効率性により、高品質で高精度の製造工程に適した方法となっている。

レーザー溶接と通常の溶接の違いは何ですか?

レーザー溶接は、集中した光線を使用して材料を接合するため、精度が高く、熱による歪みを最小限に抑えることができます。MIGやTIGのような通常の溶接では、電気アークやガス炎を使用するため、ヒートゾーンが広くなり、材料に歪みが生じる可能性がある。

主な違い

- 熱源:

- レーザー溶接:集光レーザービーム。

- 通常の溶接:電気アークまたはガス炎。

- 精度が高い:

- レーザー溶接:高精度、複雑な作業に適しています。

- 通常の溶接:精度が低く、一般的な使用に適している。

- 熱影響部(HAZ):

- レーザー溶接:HAZを最小限に抑え、材料の変形を低減。

- 通常の溶接:HAZが大きく、反りのリスクが高い。

- スピードだ:

- レーザー溶接:より速く、自動化されたプロセスに適している。

- 通常の溶接:一般的に遅く、手作業による熟練を要する。

- 材料適性:

- レーザー溶接:薄い素材や繊細な部品に最適。

- 通常の溶接:厚く頑丈な素材に効果的。

レーザー溶接は精密な用途を得意とし、通常の溶接はさまざまな産業ニーズに対応する汎用性がある。

レーザー溶接の欠点は何ですか?

レーザー溶接は、その精度と効率にもかかわらず、いくつかの顕著な欠点がある。初期コストが高いこと、接合部のはめあ わせに敏感であること、材料によっては熱変形を起こす可能性があることなどである。

高いイニシャルコスト

- レーザー溶接装置は高価で、多額の初期投資が必要である。

- また、高度な技術を要するため、メンテナンスと運用のコストも高くなる。

関節のフィットアップに対する感度

- 被溶接材の正確な位置合わせが必要。

- いかなるミスアライメントも、溶接品質の低下や故障の原因となる。

熱歪みの可能性

- 高強度レーザービームは、薄い素材や熱に弱い素材に熱歪みを引き起こす可能性がある。

- 冷却機構や後処理工程を追加する必要がある場合がある。

材料の制限

- すべての素材、特にアルミニウムや銅など反射率の高い素材には適さない。

- 異なる材料を溶接するには、特定のレーザー・タイプと設定が必要で、プロセスが複雑になる。

レーザー溶接は特定の用途には効率的だが、慎重な検討と計画が必要な課題が伴う。

レーザー溶接機で溶接できる材料は?

レーザー溶接機は、金属、プラスチック、特定の複合材料を含むさまざまな材料を効果的に溶接できる。特に、高強度および高精度の部品の溶接に有利です。

レーザー溶接の主要材料:

- 金属:

- スチール: ステンレスと炭素鋼の両方。

- アルミニウムだ: 軽量で耐食性に優れた用途に最適。

- チタン: 航空宇宙や医療機器に使用される。

- ニッケル合金: 高温耐性で知られる。

- 銅だ: 熱伝導率が高いため、精密な制御が必要。

- プラスチック:

- 熱可塑性プラスチック: ポリエチレン、ポリプロピレン、PVCなど。

- エンジニアリングプラスチック: ABSとポリカーボネートを含む。

- コンポジット:

- 繊維強化ポリマー(FRP): 自動車および航空宇宙産業で使用。

利点がある:

- 精度が高い: 高精度の溶接が可能。

- スピードだ: 従来の方法と比較して、より速い溶接。

- 最小熱影響部(HAZ): 熱歪みを低減。

レーザー溶接は、さまざまな産業における多様な用途に適した、多用途で効率的な方法である。