ウェルド・ラインとも呼ばれる溶着線は、2つの溶けた材料の流れが出会うことで形成される。これは射出成形や溶接の際に起こります。製品の表面にこの線が見られることが多い。

メーカーは溶接線をよく見ている。溶接線は溶接を弱くする。溶接線は 強度、剛性、打球への対応力.射出成形では、ウェルドラインが製品の外観や機能を変えることがある。

溶接線がうまく融合しないと、弱い部分ができてしまう。これは、安全性が求められる部品にとっては大きな問題である。温度と圧力を変えることで、溶接部をより強くすることができる。これは、製品をより良いものにすることにもつながる。

ウェルドラインは、物体の強度や剛性、伸縮性を低下させる可能性がある。

溶接線の位置とその角度によって、溶接の見え方と効果が変わる。

より良い成形方法によってウェルドラインを作ることができる 200%より強い.

要点

ウエルドラインは、2つの溶けた流れが交わることで発生する。このウェルドラインが弱点となることがある。この弱点は製品の強度を低下させる。また、耐久性を低下させることもある。

良い金型設計はウェルドラインを減らすのに役立つ。温度管理も重要です。 より速い注入 も役立つ。こうしたステップを踏むことで、製品はより強くなる。見た目も良くなる。

溶接線の欠陥はひび割れの原因となる。また、表面に跡がつくこともある。そのため、頻繁にチェックすることが重要です。拡大鏡や3Dスキャナーのようなツールはこれに役立ちます。

エンジニアはコンピュータ・プログラムを使って溶接線を予測する。スマートなプランニングは、溶接線の制御に役立ちます。これにより、製品はより安全で優れたものになります。

明確な溶接記号を使うことで、ミスを避けることができる。チームワークも重要である。そうすることで、溶接部が正しい位置にあることを確認できます。部品の強度を高めるのに役立ちます。

溶接ラインの基本とは?

溶接ラインは、溶接工程を使用して金属部品を 効率的かつ一貫して接合するために設計された生産設 備である。溶接ラインには通常、溶接機、治具、コンベヤーが含まれ、溶接作業を自動化および合理化する。

溶接線の定義

ウエルドラインは、製造工程で2つの別々の溶融材料の流れが出会い、結合することで形成される。これは射出成形や溶接でよく起こる。これらの流れが合流する部分には、完成品に目に見える線や継ぎ目ができます。業界の人々は、この特徴を表現するために溶接線という用語を使っている。ウェルド・ラインは、部品の表面や内部に現れることがある。多くの場合、材料が完全に混ざり合わなかった場所を示す。

溶接線は製品の強度と品質に影響するため、メーカーは溶接線に細心の注意を払う。溶接部がうまく融合しないと、部品が壊れやすくなる。多くの場合、溶接線が製品の最弱点となる。そのため、エンジニアや技術者は、製造中に溶接線を減らしたり、制御したりする方法を探している。

業界では、これらのラインにはいくつかの呼び名がある。多くの専門家はニットラインやメルドラインと呼んでいる。また、ステッチラインという言葉を使う人もいる。業界関係者によると 溶接線は一般用語.ニット・ラインとメルド・ラインは、特定のタイプの溶接線を表す。これらの用語は、技術文書や規格にしばしば登場する。例えば、プラスチック射出成形では、以下のような場合にニットラインが形成される。 冷却材の2つの流れが出会い、再凝固する.ニットライン、ウェルドライン、メルドラインを同じ意味で使うことがある。

注: 溶接線の外観は、必ずしも欠陥を意味しない。溶接線が外観上の問題にすぎないこともある。また、注意が必要な弱点を示す場合もある。

溶接線の種類

ウエルド・ラインには、材料の流れ方や出会い方によってさまざまなタイプがある。主に静的溶接線と動的溶接線がある。

静的溶接線 材料の流れが一旦止まり、再び流れ出すと、2つの前面が接する部分に線ができる。これは金型の穴やインサートの周囲でよく起こる。この場合の溶接線は、細い直線のように見えるかもしれない。

ダイナミック溶接ライン このタイプは、複雑な形状の部品や複数のゲートがある部品によく発生する。このタイプは、複雑な形 状や複数のゲートを持つ部品によく見られる。流れによっては、溶接線が湾曲したり方向が変わったりする。

ニット・ラインは特殊な溶接ラインである。ニット・ラインは、溶融材料の 2つの前面が低い角度でぶつかるとできる。材料がうまく接合しないため、ニット・ラインが弱点になることがある。メルド・ラインは別のタイプである。メルド・ラインは、より高い温度またはよ り良い条件下で流れが合流するときに形成されるた め、通常、溶接部はより強固になる。

下の表は、主な溶接線の種類とその特徴を示している:

タイプ | どのように形成されるか | 共通の特徴 |

|---|---|---|

静的溶接線 | 障害物付近での流れの停止と再開 | 細いストレートライン |

ダイナミック・ウェルド・ライン | 2つの流れが複雑な形状で出会う | カーブまたは角度のあるライン |

ニットライン | 流れが低い角度でぶつかり、接合不良 | 弱く、継ぎ目が見える |

メルドライン | より高い温度で流れが合流し、より良い接着が実現する。 | より強く、より目立たない |

エンジニアは各溶接線の種類と位置を研究する。この情報をもとに溶接を改善し、製品の強度を高めるのです。溶接ライン、ニット・ライン、メルド・ラインの違いを理解することで、メーカーは各部品に最適なプロセスを選択することができます。

ウェルドライン形成とは何か?

ウェルドラインの形成は、射出成形工程で2つ以上の溶融材料のフローフロントが出会うことで発生する。その結果、完成品に目に見える線や継ぎ目ができます。

射出成形における原因

ウェルドラインは、射出成形において、溶融した2つのプラスチックの流れが合わさったときに現れる。ウェルドラインが発生する主な理由はいくつかある:

温度:もし 温度が低すぎるプラスチックが早く固まる。溶けたプラスチックはうまく接合できず、ウエルドラインが現れる。

金型設計:壁が薄い金型や、悪い場所にゲートがあると、流れが分断される。そうすると、プラスチックが固まるところにさらに線ができる。

射出速度:射出速度が遅いと、プラスチックが不均一に冷える。接合前に流れが固まり、溶接部が弱くなる。

プレッシャーだ: 低圧 は流れを十分に押し付けない。溶接プールは強力な接合を作ることができない。

不純物:樹脂が汚れていたり、離型剤が多すぎたりすると、流れが悪くなります。そのため、ウェルドラインや弱い部分が多くなります。

について 部品の形状が重要 それもそうだ。形がいびつな部分、薄い部分、金型の中にあるものが、プラスチックの動きを変えてしまうんだ。こういったものがあると、プラスチックが固まるときに線が多くなります。金型がどう動くか 金型の製造と使用方法 は、溶接線の強度にとって非常に重要である。エンジニアは 溶接線の位置を推測するコンピュータ・プログラム.これは、工程を変更し、より良い溶接を行うのに役立つ。

注:ウェルドラインとフローラインは同じではない。ウェルドラインは、2つの流れが鋭角に交わり、弱い部分ができるときにできる。フローラインは角度が広い場合に現れる。フローラインは必ずしもクラックや強度低下を引き起こすとは限らない。

溶接の要因

溶接では、2つの溶けた金属プールが出会い、固まることで溶接線が形成される。溶接池とは、熱で溶けた金属のことである。溶接線の良し悪しは、様々な要因によって変化する:

溶接速度は、溶接池の移動と冷却の速さを変える。溶接速度が速すぎると、金属が早期に硬化し、溶接線が弱くなる。

溶接プールの大きさと形状は、熱と使用される金属に左右される。小さな溶接池は冷却が速く、硬い線が多くなり、ひび割れが発生することもある。

接合部に障害物や変化があると、溶接プールが割れる ことがある。プールが再び合わさると、溶接線が形成される。うまく接合されないと、亀裂が生じることがある。

プラスチック溶接のような溶接では、温度と圧力によっても溶接プールが変化する。

溶接線の強度には、材料の種類と使用方法の両方が重要である。ある材料は、他の材料ほど簡単には割れない。高熱と適切な圧力は、溶接プールの溶融をより長 く維持する。これによ り、硬い線が少なくなり、溶接部の強度が増す。

ヒントコンピューター・ツールは、射出成形と溶接の両方で、ウェルド・ラインやハード・ラインが形成される場所を示すことができます。これは、エンジニアがひび割れを防ぎ、より良い製品を作るのに役立ちます。

溶接線の欠陥とは?

ウェルドライン欠陥とは、射出成形プロセスにおいて、溶融材料の2つの流れが合流し、適切に接合されない接合部に形成される欠陥のことである。これらの欠陥は、最終製品の構造的完全性を弱める可能性があります。

構造的な弱さ

溶接線の欠陥は、プラスチックや金属部品の弱点となる。いつ 二つの溶けた流れが出会う溶接プールを作る。溶接プールが完全に接合されないと、小さな 隙間が残ることがある。こうした隙間は、溶接の強度を低下させる。溶接部が冷えるときに正しく接合されないと、 ある部分は大きな力を受けることができない。このため、特に多用する場合、溶接割れが発生しやすくなる。

このような弱点は多くのことが原因となっている。溶融熱の低さ、低速、肉厚の薄さなどは、 溶接池をうまく接合するのを難しくする。金属溶接の場合、ヒート・コント ロールが悪かったり、接合部に物があったりすると、 溶接がうまくいかなくなることがある。このような問題は、溶接割れや、部品の完全な故障の原因となることが多い。

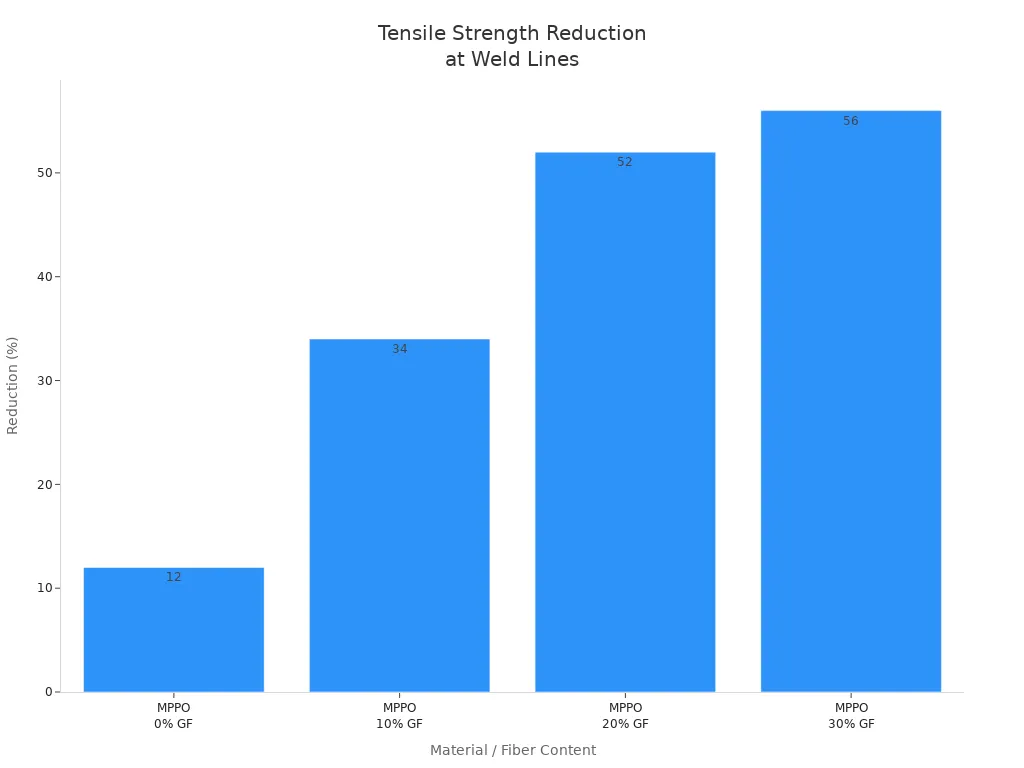

ウェルドラインは強度を大きく低下させる。例えば、ガラス繊維入りプラスチックのテストでは、ウェルドラインは強度を約 49% そうでない部分と比較してその 下の表は、強度がどの程度低下するかを示している。 異なる材料の溶接ラインで:

素材/繊維含有量 | 溶接線での引張強度低下(%) |

|---|---|

ガラス繊維強化MPPOコンポジット(0% GF) | 12% |

ガラス繊維強化MPPOコンポジット(10% GF) | 34% |

ガラス繊維強化MPPOコンポジット(20% GF) | 52% |

ガラス繊維強化MPPOコンポジット(30% GF) | 56% |

炭素繊維トウ強化ビニルエステルSMC(42% VF) | 12%~52%(研究により異なるが、48%~88%と記されている) |

トウベースの不連続炭素繊維複合材料 | 60%〜80% |

溶接線の欠陥は、次のように強度を低下させる。 10%~90%.これは、材料と溶接プールの冷却方法に依存する。このため、溶接割れは大きなリスクとなる。このような欠陥を誰も見つけられなければ、製品は予定よりずっと早く壊れてしまうかもしれない。例えば、ある企業では 28%故障率 しかし、良好な溶接部では1%以下であった。これは、溶接プールが正しく冷却されず、溶接線が弱点になったために起こった。

溶接の割れや破損は、冷却線から始まることが多い。この線は、溶接プールが動きを止め、硬化し 始めた場所を示している。溶接プールの温度が十分でない場合、冷却 線は早く形成され、うまく接合されない。このため、溶接線欠陥の発見と修正が重要で ある。

業界ルール このような問題を食い止めるためには、溶接部を綿密に チェックする必要がある。検査員は、目や特別な道具、安全なテスト を使って溶接線の欠陥を見つける。ひび割れ、接合不良、その他の冷却不良の兆候を探します。ISO 6520-1:2007やISO 5817:2014のような規則は、何が問題ないかを 明確に規定する。これらの規則は、溶接部の強度と製品の 安全性を維持するのに役立つ。

表面外観

溶接線の欠陥も製品の見た目を変える.クーリング・ラインは、かすかな継ぎ目、ひび割れ、跡として現れることがある。これらの線は、部品の滑らかな外観を台無しにすることがある。溶接部の強度が高くても、線が見えると製品の見栄えが悪くなります。多くの製品では、見た目は強度と同じくらい重要です。

溶接線欠陥の一般的な兆候には、以下のようなものがある:

溶接部に沿った亀裂や継ぎ目

表面に小さな穴や粗い斑点がある

溶接部の欠落や薄い部分

曲がった路面、でこぼこした路面

溶接部付近の寸法変化

検査員は、懐中電灯、鏡、拡大鏡など の簡単な道具を使ってこれらの欠陥を見つける。検査員は、冷却ラインを見やすくするため に溶接部を清掃する。溶接部を見ることは、品質チェックの第一歩で ある。壊れる前に、溶接割れやその他の問題 を発見するのに役立つ。

見た目が変わるだけの溶接線の欠陥は、生産を止めたり、製品の価値を下げたりする可能性がある。光、色、表面の手触りによって、溶接線の見やすさが変わります。溶接線欠陥は、見た目を変えるだけの場合もある。また、冷却や溶接プー ルの接合に大きな問題がある場合もある。

溶接線の欠陥は部品を弱くし、寿命を縮める。検査員がこれらを見逃すと、溶接部に亀裂や破損が生じる可能性が高くなる。定期的な検査と規則に従うことが、こうした問題を食い止めるのに役立つ。

3Dスキャンや画像チェックのような新しい検査ツールは、冷却ラインやその他の欠陥の発見に役立つ。これらのツールは、溶接をより良いものにするために、業界の規則と連動しています。溶接線の欠陥を早期に発見し修正することで、企業は費用のかかるリコールを阻止し、製品の安全を保つことができます。

溶接ラインの問題を防ぐには?

ウェルドラインの問題を防ぐには、温度、圧力、材料の流れなどのパラメーターを調整して射出成形プロセスを最適化する。金型設計を改善し、適切な材料を選択することも有効です。

デザイン・ソリューション

エンジニアはウェルドラインを止めるために賢い選択をする。製品がより良くなるように金型設計を変更するのです。 ゲートを動かすと、固化線が現れる場所が変わる.肉厚を変えると、材料の動きや硬化の仕方が変わる。設計者は、材料が一方向に流れるようにします。これにより、ウェルドラインの発生を防ぐことができます。また、射出速度を速くして、硬化する前に金型が満たされるようにします。

固化線を下げる簡単なコツをいくつか紹介しよう:

鋭利な角を使用しない.滑らかなカーブは素材の動きを良くする。

クロス形状をシンプルに。障害物が少なければ、固化線も少なくなる。

金型と冷却が均等であることを確認する。均等に冷却することで、固化線が同じになります。

金型の表面を磨く。金型が滑らかだと凝固線が少なくなる。

パーツの形状も重要だ。 丸みを帯びたエッジが、素材の動きを均一にする.両側が同じに見える部品は、流れがスムーズになる。エンジニアはコンピューターツールを使って、凝固線ができる可能性のある場所を確認します。部品を作る前に金型を変更することもできる。

プロセス調整

工程を変えることで、溶接線の欠陥を止めることができる。材料の移動速度を変えることで、冷却を制御 することができる。速度を一定に保つことで、凝固線が早 く形成されるのを防ぐことができる。 メルト&モールドをより高温にする は材料をより長く柔らかく保ちます。これにより、固化線での材料の粘着力を高めることができます。

オペレーターはゲートを動かして、固化ラインを重要な場所から遠ざけることができる。 ホットランナーシステムは温度コントロールに役立つ.これは溶接線を止めるのに役立つ。ガス抜きが良いと空気が抜けるので、凝固線ができにくくなります。

品質チェックは凝固線の早期発見に役立つ.製品を見たり、機械を使ったりすることで、基準と比較することができる。 3Dスキャナーやレーザーなどの特殊ツール 凝固線やその他の問題を見つける。これらのチェックは、溶接の安全性と強度を保つのに役立ちます。

ヒント凝固中の金型設計、速度、温度をコントロールすることは重要です。これらのステップは、ウェルド・ラインを止め、製品の強度を高めるのに役立ちます。

溶接記号とは何か?

溶接記号は、溶接の種類、サイズ、および品質を指定するために、エンジニアリング図面で使用される標準化された表記法である。適切な計画を立てるには、様々な記号を理解し、正確に解釈し、プロジェクトの仕様と規格に適合するようにする必要がある。

溶接記号の基準線

について 溶接記号の基準線 はとても重要だ。図面をよりよく理解するのに役立つ。この線は常にページを横切る直線です。この線は 溶接詳細.溶接工やエンジニアは、各溶接部の位置を示すためにこれを使用する。その 参照線 は矢印で継手に接続する。溶接記号が線の下にある場合、溶接は矢印の側にある。記号が上にあれば、溶接は反対側にある。これにより、どこで溶接すればよいかが簡単にわかる。

参照線にも詳細が記載されている。そこには溶接の種類、サイズ、長さ、そして溶接の位置が記載されている。線から尾部がはみ出すこともある。尾部には、特別な手順やコードなど、特別な注釈が記 載される。フィールド溶接のフラグのような記号を追加 することもできる。このような溶接の表示方法は、世界中で使用されている 規則に従ったものである。これによって、どのプロジェク トでも溶接指示を同じに保つことができる。

溶接ラインの計画

溶接ラインをどこに配置するかを計画することで、より良い製品を作ることができる。また、作業の迅速化にも役立つ。エンジニアは、溶接線の場所を選ぶ際に、さまざまなことを考えます。例えば 溶融温度、射出圧力、充填圧力、充填時間、冷却時間.これらによって、材料がどのように動き、どこにラインができるかが変わる。ゲートの大きさ、場所、数を変えることで、流れを制御し、溶接線の問題を止めることができる。

エンジニアは、コンピューター・プログラムを使って、溶接線がどこに現れるかを推測する。これを利用して設計や工程を変更する。例えば 肉厚を同じにし、最適なゲートスポットを選ぶ は素材の動きをよくする。表面がどれだけ滑らかか、成形後にどうなるかも、プランニングには重要だ。

優れた溶接線スポットは、作業を迅速化し、ミスを減らすことができる。これによってコストを削減し、部品の強度を高めることができる。エンジニアは 溶接ラインをより強固にする特殊な成形方法特に繊維部品では。正しい手順と設定に従うことで、溶接線が部品を弱くすることがないようにします。

良い計画と明確な溶接記号は、チームがミスを避け、より良い仕事をするのに役立つ。全員が同じ手順を踏めるので、結果も良い。

溶接線について知ることは、メーカーが製品の強度と安全性を維持するのに役立ちます。溶接線は 融解した流れが必ずしもうまく結合しないため、弱点が生じる。.空気や他のものが閉じ込められて、部品が弱くなることもある。

これらの線は必ずしも見えやすくはないが、大きな問題を引き起こす可能性がある。

良い金型、適切な熱、清潔な材料を使うこと がそれを阻止する。

金型の形状を変更し、サイズを確認する。

コンピューターツールを使って問題を早期に発見する。

パーツを作りながら何度もチェックする。

危険なステップを見て、必要に応じて設定を修正する。

オートメーションの専門家と組む。

入念な計画と品質チェックは、より安全で長持ちする製品を作るのに役立つ。

よくあるご質問

溶接ラインとフローラインの違いは何ですか?

ウエルド・ラインは、2つの溶けた流れが合流し、接合するときに形成される。フロー・ラインは、材料が移動する際の経路を示す。ウェルド・ラインは部品の強度を低下させるが、フロー・ラインは通常、外観に影響するだけである。

溶接ラインは完全に取り除くことができますか?

エンジニアは常にウェルド・ラインを除去することはできないが、減らすことはできる。優れた金型設計、高温、高速射出は、ウェルド・ラインを目立たなくし、強度を高めるのに役立つ。

溶接線はなぜ部品を弱くするのか?

ウェルド・ラインは、溶融した流れがうまく接着しないため、弱点となる。小さな隙間や不十分な融合は強度を低下させる。このような箇所は、応力を受けて亀裂が入ったり、破損したりする可能性がある。

検査員はどのようにして溶接線の欠陥を見つけるのか?

検査員は目、拡大鏡、特殊な道具を使う。継ぎ目、ひび割れ、粗い箇所を探します。より正確を期すため、3Dスキャナーやカメラを使用する場合もある。

溶接ラインは常に問題なのか?

必ずしもそうではない。溶接線の中には、部品の見た目に影響するだけ のものもある。また、弱点の原因となるものもある。エンジニアは、溶接線を1本1本チェックし、修理が必要かどうかを判断します。

ヒント 定期的な検査と優れた設計は、溶接ラインが問題を引き起こすのを防ぐのに役立つ。