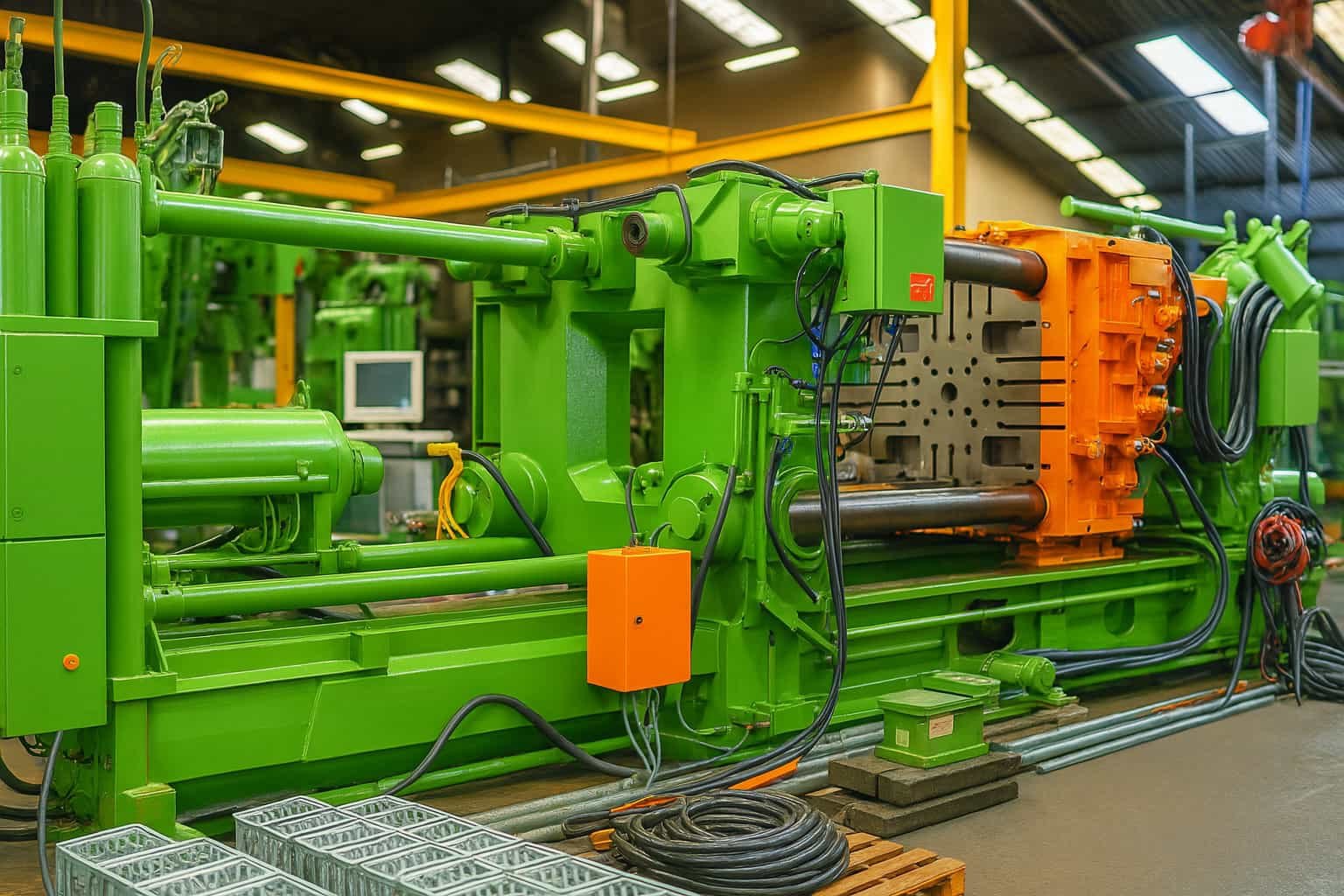

Was ist eine Warmkammer-Druckgießmaschine?

Eine heiße Kammer Druckgussmaschine ist eine Art von Druckguss bei dem das Metall in einem an die Maschine angeschlossenen Ofen geschmolzen wird. Dieses Verfahren ist ideal für Metalle mit niedrigem Schmelzpunkt wie Zink, Magnesium und Blei.

Wie es funktioniert

- Schmelzen: Das Metall wird in einem angeschlossenen Ofen geschmolzen.

- Injektion: Das geschmolzene Metall wird in einen Formhohlraum gespritzt.

- Kühlung: Das Metall erstarrt in der Form.

- Rauswurf: Das erstarrte Teil wird aus der Form ausgestoßen.

Vorteile

- Geschwindigkeit: Schnellere Zykluszeiten im Vergleich zu Kaltkammermaschinen.

- Effizienz: Weniger Metallverluste durch integrierten Ofen.

- Konsistenz: Produziert hochwertige, konsistente Teile.

Anwendungen

- Komponenten für die Automobilindustrie

- Unterhaltungselektronik

- Kleine mechanische Teile

Warmkammer-Druckgießmaschinen sind effizient und zuverlässig für die Herstellung von kleinen bis mittelgroßen Metallteilen in hohen Stückzahlen.

Was ist der Unterschied zwischen Warm- und Kaltkammerdruckguss?

Beim Warmkammerdruckguss wird das Metall in der Gießmaschine geschmolzen, während beim Kaltkammerdruckguss das Metall in einem separaten Ofen geschmolzen werden muss, bevor es in die Gießmaschine gelangt.

Warmkammer-Druckguss

- Metallschmelzen: Findet im Inneren der Maschine statt.

- Geschwindigkeit: Schnellere Zykluszeiten.

- Materialien: Wird in der Regel für Metalle mit niedrigerem Schmelzpunkt wie Zink, Magnesium und Blei verwendet.

- Vorteile: Schnellere Produktionsraten, besser geeignet für kleine bis mittelgroße Teile.

Kaltkammer-Druckgießen

- Metallschmelzen: Dies geschieht in einem separaten Ofen.

- Geschwindigkeit: Langsamere Zykluszeiten aufgrund des Metalltransfers.

- Materialien: Geeignet für Metalle mit höherem Schmelzpunkt wie Aluminium und Kupfer.

- Vorteile: Ideal für große Teile, besser für Legierungen mit höherem Schmelzpunkt.

Beide Methoden haben deutliche Vorteile und werden je nach den Eigenschaften des Metalls und den spezifischen Anforderungen des Gießverfahrens ausgewählt.

Welches Material eignet sich am besten für den Warmkammer-Druckguss?

Das am besten geeignete Material für die Warmkammer Druckguss ist Zink. Der niedrige Schmelzpunkt und die Fließfähigkeit von Zink machen es ideal für dieses Verfahren und ermöglichen hohe Produktionsraten und detaillierte, komplizierte Designs.

Hauptgründe für die Eignung von Zink:

- Niedriger Schmelzpunkt: Zink schmilzt bei ca. 419,5 °C und ist daher mit dem Warmkammerverfahren kompatibel.

- Hohe Fließfähigkeit: Seine flüssige Beschaffenheit sorgt für eine vollständige Füllung der Formen und ermöglicht die Erfassung feiner Details.

- Korrosionsbeständigkeit: Zink sorgt für eine haltbare und langlebige Oberfläche.

- Dimensionsstabilität: Es behält seine Form und Größe bei minimaler Verformung während des Abkühlens.

Prozess-Übersicht:

- Behälter für geschmolzenes Metall: Das Zink wird in einer beheizten Kammer geschmolzen.

- Mechanismus der Injektion: Ein Kolben spritzt das geschmolzene Zink in einen Formhohlraum.

- Erstarrung: Das Metall kühlt schnell ab, erstarrt und bildet das gewünschte Teil.

- Auswurf und Wiederholung: Das feste Teil wird ausgeworfen, und der Zyklus wiederholt sich.

Die Eigenschaften von Zink und seine Kompatibilität mit dem Warmkammer-Druckgussverfahren machen es zur bevorzugten Wahl für die effiziente Herstellung hochwertiger, komplizierter Bauteile.

Was verursacht Pinholes im Guss?

Nadellöcher in Gussstücken werden in erster Linie durch eingeschlossene Gase verursacht. Diese Gase können aus verschiedenen Quellen stammen, z. B. aus Feuchtigkeit, unsachgemäßer Entlüftung oder der Zersetzung bestimmter Materialien in der Form.

Häufige Ursachen für Pinholes im Guss

- Verunreinigung durch Feuchtigkeit: Feuchtigkeit in der Form oder im Rohmaterial kann während des Gießens verdampfen und Gasblasen bilden.

- Unsachgemäße Entlüftung: Bei unzureichender Entlüftung können Gase in der Form eingeschlossen werden, was zu Nadellöchern führt.

- Zersetzung von Materialien: Bestimmte Bindemittel oder Zusatzstoffe können sich bei hohen Temperaturen zersetzen und dabei Gase freisetzen, die Nadellöcher bilden.

- Unsachgemäße Schmelzpraktiken: Durch die Überhitzung des Metalls können auch Gase in die Schmelze eindringen, die dann beim Erstarren Nadellöcher bilden.

Vorbeugende Maßnahmen

- Trockene Rohmaterialien: Stellen Sie sicher, dass alle Materialien vor der Verwendung gründlich getrocknet sind.

- Angemessene Entlüftung: Die Formen müssen so konstruiert sein, dass die Gase entweichen können.

- Kontrolliertes Schmelzen: Halten Sie optimale Schmelztemperaturen ein, um die Gasaufnahme zu minimieren.

Das Verständnis dieser Ursachen und die Umsetzung von Präventivmaßnahmen können das Auftreten von Pinholes in Gussteilen erheblich reduzieren.

Was sind die fünf Fehler beim Gießen?

Gussfehler können die Qualität und Verwendbarkeit des Endprodukts erheblich beeinträchtigen. Die fünf wichtigsten Fehler beim Gießen sind Porosität, Schrumpfung, Einschlüsse, Fehlschüsse und Kaltverschlüsse.

- Porosität: Entsteht, wenn Gase im Gussmaterial eingeschlossen werden, was zu Hohlräumen oder Poren im Guss führt.

- Schrumpfung: Entsteht durch die Verringerung des Volumens beim Abkühlen und Erstarren des Metalls, wodurch Hohlräume oder Risse entstehen.

- Einschlüsse: Nichtmetallische Materialien wie Schlacke oder Sand lagern sich im Gussteil ein und schwächen die Struktur.

- Irrfahrten: Unvollständige Füllung des Formhohlraums, was zu einem unfertigen Teil führt, da das geschmolzene Metall nicht ausreichend fließfähig ist.

- Kälteschutz: Entsteht, wenn zwei Ströme geschmolzenen Metalls nicht richtig verschmelzen, wodurch eine sichtbare Linie oder Schwachstelle im Gussteil entsteht.

Das Verständnis dieser Fehler ist entscheidend für die Verbesserung der Gießprozesse und die Gewährleistung qualitativ hochwertiger Endprodukte.

Wie vermeidet man Schrumpfung beim Gießen?

Um Schrumpfung beim Gießen zu vermeiden, müssen Sie eine geeignete Formkonstruktion sicherstellen, die Abkühlungsrate regulieren und die Legierungszusammensetzung kontrollieren. Durch diese Schritte werden Fehler minimiert und die Produktqualität verbessert.

Wichtige Methoden zur Verhinderung von Schrumpfung beim Gießen:

- Formenbau: Verwenden Sie Steigleitungen und Kühlanlagen, um den Erstarrungsprozess zu steuern.

- Abkühlungsraten: Kontrollieren Sie die Abkühlungsraten, um thermische Gradienten zu reduzieren.

- Zusammensetzung der Legierung: Passen Sie die Elemente an, um die Wahrscheinlichkeit des Schrumpfens zu verringern.

- Richtige Fütterung: Stellen Sie sicher, dass das geschmolzene Metall in ausreichender Menge in die Form eingebracht wird, um die Schwindung auszugleichen.

Zusätzliche Tipps:

- Simulationssoftware verwenden: Potenzielle Schwundprobleme vorhersagen und eindämmen.

- Gleichmäßige Temperatur aufrechterhalten: Gleichmäßige Erwärmung und Abkühlung zur Vermeidung lokaler Schrumpfung.

Durch die Einhaltung dieser Methoden kann die Schrumpfung beim Gießen effektiv minimiert werden, was zu qualitativ hochwertigeren Gussprodukten führt.