Eine Schweißlinie, auch Bindenaht genannt, entsteht, wenn zwei geschmolzene Materialströme aufeinandertreffen. Dies geschieht beim Spritzgießen oder Schweißen. Diese Linie ist oft auf der Oberfläche des Produkts zu sehen.

Die Hersteller achten genau auf die Schweißnähte. Schweißnähte können die Schweißnaht schwächer machen. Sie können geringere Festigkeit und Steifigkeit und wie gut er Schläge verarbeitet. Beim Spritzgießen können Bindenähte das Aussehen und die Funktion des Produkts verändern.

Wenn die Schweißnaht nicht gut verschmilzt, kann sie Schwachstellen bilden. Dies ist ein großes Problem für Teile, die sicher sein müssen. Eine Änderung von Temperatur und Druck kann dazu beitragen, die Schweißnähte zu verstärken. Dies trägt auch zur Verbesserung des Produkts bei.

Schweißnähte können die Festigkeit, Steifigkeit und Dehnbarkeit von Dingen beeinträchtigen.

Die Lage der Schweißnaht und ihr Winkel verändern das Aussehen und die Funktionsweise.

Bessere Formmethoden können Schweißnähte erzeugen über 200% stärker.

Wichtigste Erkenntnisse

Schweißnähte entstehen, wenn zwei Schmelzflüsse aufeinander treffen. Sie können Schwachstellen bilden. Diese Schwachstellen können die Festigkeit eines Produkts verringern. Sie können es auch weniger haltbar machen.

Eine gute Konstruktion der Form trägt zur Verringerung der Schweißnähte bei. Auch die Kontrolle der Temperatur ist wichtig. Schnellere Injektion hilft ebenfalls. Diese Schritte machen die Produkte stärker. Sie sehen auch besser aus.

Schweißnahtfehler können Risse verursachen. Sie können auch Spuren auf der Oberfläche hinterlassen. Daher ist es wichtig, sie häufig zu überprüfen. Werkzeuge wie Lupen und 3D-Scanner helfen dabei.

Ingenieure verwenden Computerprogramme, um Schweißnähte vorherzusagen. Eine intelligente Planung hilft, sie zu kontrollieren. Das macht die Produkte sicherer und besser.

Die Verwendung eindeutiger Schweißsymbole hilft, Fehler zu vermeiden. Teamarbeit ist ebenfalls wichtig. So wird sichergestellt, dass die Schweißnähte an der richtigen Stelle sitzen. Sie trägt dazu bei, dass die Teile stabiler werden.

Was sind die Grundlagen einer Schweißlinie?

Eine Schweißstraße ist eine Produktionseinrichtung, die für das effiziente und gleichmäßige Fügen von Metallteilen mit Hilfe von Schweißverfahren ausgelegt ist. Sie umfasst in der Regel Schweißmaschinen, Vorrichtungen und Förderanlagen zur Automatisierung und Rationalisierung der Schweißaufgaben.

Definition der Schweißnaht

Eine Bindenaht entsteht, wenn zwei getrennte Ströme geschmolzenen Materials aufeinandertreffen und sich während eines Fertigungsprozesses verbinden. Dies geschieht häufig beim Spritzgießen oder Schweißen. Der Bereich, in dem sich diese Ströme treffen, bildet eine sichtbare Linie oder Naht auf dem fertigen Produkt. In der Branche wird dieses Merkmal mit dem Begriff Schweißnaht bezeichnet. Die Schweißnaht kann auf der Oberfläche oder im Inneren des Teils erscheinen. Sie markiert oft eine Stelle, an der sich das Material nicht perfekt vermischt hat.

Die Hersteller achten sehr auf die Schweißnähte, da sie die Festigkeit und Qualität eines Produkts beeinflussen können. Wenn die Schweißnaht nicht gut verschmilzt, kann das Teil leichter brechen. In vielen Fällen wird die Schweißnaht zum schwächsten Punkt des Produkts. Aus diesem Grund suchen Ingenieure und Techniker nach Möglichkeiten, Schweißnähte während der Produktion zu reduzieren oder zu kontrollieren.

In der Branche gibt es mehrere Bezeichnungen für diese Linien. Viele Experten nennen sie Stricklinien oder Schweißlinien. Einige verwenden auch den Begriff Maschenlinie. Nach Angaben der Industrie, Schweißnaht ist ein allgemeiner Begriff. Knit Line und Meld Line beschreiben bestimmte Arten von Schweißnähten. Diese Begriffe werden häufig in technischen Dokumenten und Normen verwendet. Beim Kunststoff-Spritzgießen bildet sich beispielsweise eine Maschenlinie, wenn zwei Ströme von abkühlendem Material treffen aufeinander und verfestigen sich wieder. Manchmal werden die Begriffe "Stricklinie", "Schweißlinie" und "Schweißnaht" synonym verwendet.

Anmerkung: Das Auftreten einer Schweißnaht bedeutet nicht immer, dass ein Defekt vorliegt. Manchmal ist die Schweißnaht nur ein kosmetisches Problem. In anderen Fällen kann sie auf eine Schwachstelle hinweisen, die behoben werden muss.

Arten von Schweißnähten

Es gibt verschiedene Arten von Schweißnähten, je nachdem, wie das Material fließt und aufeinander trifft. Die beiden Haupttypen sind statische Schweißlinien und dynamische Schweißlinien.

Statische Schweißlinien entstehen, wenn der Materialfluss stoppt und dann wieder einsetzt, wodurch eine Linie entsteht, an der sich die beiden Fronten treffen. Dies geschieht oft um Löcher oder Einsätze in einer Form. Die Schweißnaht kann in diesem Fall wie eine dünne, gerade Linie aussehen.

Dynamische Schweißlinien treten auf, wenn zwei sich bewegende Materialströme aufeinandertreffen, während beide noch in Bewegung sind. Dieser Typ tritt häufig bei Teilen mit komplexen Formen oder mehreren Anschnitten auf. Die Schweißnaht kann sich krümmen oder die Richtung ändern, je nach Fluss.

Eine Stricknaht ist eine besondere Art von Schweißnaht. Sie entsteht, wenn zwei Fronten von geschmolzenem Material in einem niedrigen Winkel aufeinandertreffen. Das Material verbindet sich möglicherweise nicht gut, so dass die Maschenlinie zu einer Schwachstelle werden kann. Eine andere Art ist die Schweißnaht. Sie entsteht, wenn die Ströme bei höherer Temperatur oder unter besseren Bedingungen aufeinander treffen, so dass die Schweißnaht in der Regel stärker ist.

Die nachstehende Tabelle zeigt die wichtigsten Arten von Schweißnähten und ihre Merkmale:

Typ | Wie sie sich bildet | Gemeinsame Merkmale |

|---|---|---|

Statische Schweißnaht | Anhalten und Wiederanlaufen des Flusses bei Hindernissen | Dünne, gerade Linie |

Dynamische Schweißnaht | Zwei sich bewegende Ströme treffen in komplexen Formen aufeinander | Gebogene oder abgewinkelte Linie |

Linie stricken | Ströme treffen in einem niedrigen Winkel aufeinander, schlechte Bindung | Schwache, sichtbare Naht |

Linie verschmelzen | Ströme treffen sich bei höherer Temperatur, bessere Bindung | Stärker, weniger sichtbar |

Die Ingenieure untersuchen die Art und Lage jeder Schweißnaht. Sie nutzen diese Informationen, um die Schweißnaht zu verbessern und das Produkt stärker zu machen. Wenn sie die Unterschiede zwischen einer Schweißnaht, einer Stricknaht und einer Schweißnaht kennen, können die Hersteller das beste Verfahren für jedes Teil auswählen.

Was ist Schweißnahtbildung?

Eine Schweißnaht entsteht, wenn zwei oder mehr Fließfronten von geschmolzenem Material während des Spritzgießprozesses aufeinandertreffen. Dies führt zu einer sichtbaren Linie oder Naht auf dem fertigen Produkt.

Ursachen beim Spritzgießen

Schweißnähte treten beim Spritzgießen auf, wenn zwei geschmolzene Kunststoffströme aufeinandertreffen. Es gibt einige Hauptgründe, warum Schweißnähte entstehen:

Temperatur: Wenn die die Temperatur ist zu niedrighärtet der Kunststoff zu früh aus. Der geschmolzene Kunststoff kann sich nicht gut verbinden, so dass eine Schweißnaht entsteht.

Formenbau: Eine Form mit dünnen Wänden oder Anschnitten an ungünstigen Stellen spaltet den Fluss. Dadurch entstehen mehr Linien, wo der Kunststoff aushärtet.

Einspritzgeschwindigkeit: Wenn die Geschwindigkeit zu langsam ist, kühlt der Kunststoff ungleichmäßig ab. Die Ströme härten vor dem Zusammenfügen aus, was zu schwachen Schweißnähten führt.

Druck: Niedriger Druck drückt die Ströme nicht genügend zusammen. Das Schweißbad kann keine feste Verbindung eingehen.

Verunreinigungen: Verschmutztes Harz oder zu viel Formtrennmittel verlangsamen den Fluss. Dies führt zu mehr Schweißnähten und schwachen Stellen.

Die die Form des Teils ist wichtig auch. Teile mit kniffligen Formen, dünnen Stellen oder Dingen im Inneren der Form verändern die Bewegungen des Kunststoffs. Diese Dinge verursachen mehr Linien, wo der Kunststoff aushärtet. Wie die wie die Form hergestellt wird und wie sie verwendet wird sind sehr wichtig für die Festigkeit der Schweißnaht. Ingenieure verwenden Computerprogramme, die erraten, wo Schweißnähte auftauchen werden. Das hilft ihnen, den Prozess zu ändern und bessere Schweißnähte zu machen.

Hinweis: Schweißlinien und Fließlinien sind nicht dasselbe. Schweißlinien entstehen, wenn zwei Strömungen in einem scharfen Winkel aufeinandertreffen und Schwachstellen bilden. Fließlinien treten auf, wenn der Winkel groß ist. Fließlinien führen nicht immer zu Rissen oder geringerer Festigkeit.

Faktoren beim Schweißen

Beim Schweißen entstehen Schweißnähte, wenn zwei geschmolzene Metallbäder aufeinandertreffen und aushärten. Das Schweißbad ist das geschmolzene Metall, das durch Hitze entsteht. Wie gut eine Schweißnaht ist, kann sich durch viele Dinge ändern:

Die Schweißgeschwindigkeit bestimmt, wie schnell sich das Schweißbad bewegt und abkühlt. Wenn zu schnell geschweißt wird, härtet das Metall zu früh aus und es entstehen schwache Schweißnähte.

Größe und Form des Schweißbads hängen von der Hitze und dem verwendeten Metall ab. Ein kleines Schweißbad kühlt schnell ab, wodurch mehr harte Linien und möglicherweise Risse entstehen.

Wenn es Hindernisse oder Veränderungen in der Verbindung gibt, kann sich das Schweißbad teilen. Wenn sich die Schweißbäder wieder zusammenfügen, entsteht eine Schweißnaht. Wenn sie sich nicht gut verbinden, können Risse entstehen.

Bei einigen Schweißverfahren, wie dem Kunststoffschweißen, verändern Temperatur und Druck auch das Schweißbad.

Für die Festigkeit der Schweißnaht sind sowohl die Art des Materials als auch die Art seiner Verwendung von Bedeutung. Manche Materialien reißen nicht so leicht wie andere. Hohe Hitze und der richtige Druck halten das Schweißbad länger geschmolzen. Dadurch werden harte Linien verringert und die Schweißnaht wird stärker.

Tipp: Computertools können zeigen, wo sich Schweißnähte und harte Linien sowohl beim Spritzgießen als auch beim Schweißen bilden werden. Dies hilft den Ingenieuren, Risse zu vermeiden und bessere Produkte herzustellen.

Was sind Schweißnahtdefekte?

Schweißnahtfehler sind Unvollkommenheiten, die sich an der Stelle bilden, an der zwei Fließfronten von geschmolzenem Material zusammentreffen und sich während des Spritzgießprozesses nicht richtig verbinden. Diese Fehler können die strukturelle Integrität des Endprodukts schwächen.

Strukturelle Schwachstellen

Schweißnahtfehler bilden Schwachstellen in Kunststoff- und Metallteilen. Wenn zwei geschmolzene Ströme treffen aufeinanderbilden sie ein Schweißbad. Wenn sich das Schweißbad nicht vollständig verbindet, können kleine Lücken bleiben. Diese Lücken machen die Schweißnaht weniger fest. Wenn sich die Schweißnaht beim Abkühlen nicht richtig verbindet, können einige Bereiche nicht so viel Kraft aufnehmen. Dadurch werden Risse in der Schweißnaht wahrscheinlicher, insbesondere bei häufigem Gebrauch.

Es gibt viele Ursachen für diese Schwachstellen. Niedrige Schmelzwärme, langsame Geschwindigkeit und dünne Wände erschweren eine gute Verbindung des Schweißbades. Beim Metallschweißen können auch eine schlechte Wärmeregulierung oder Gegenstände in der Schweißnaht dazu führen, dass sich die Schweißnaht nicht richtig verbindet. Diese Probleme führen häufig zu Rissen in der Schweißnaht oder sogar zum Versagen des gesamten Teils.

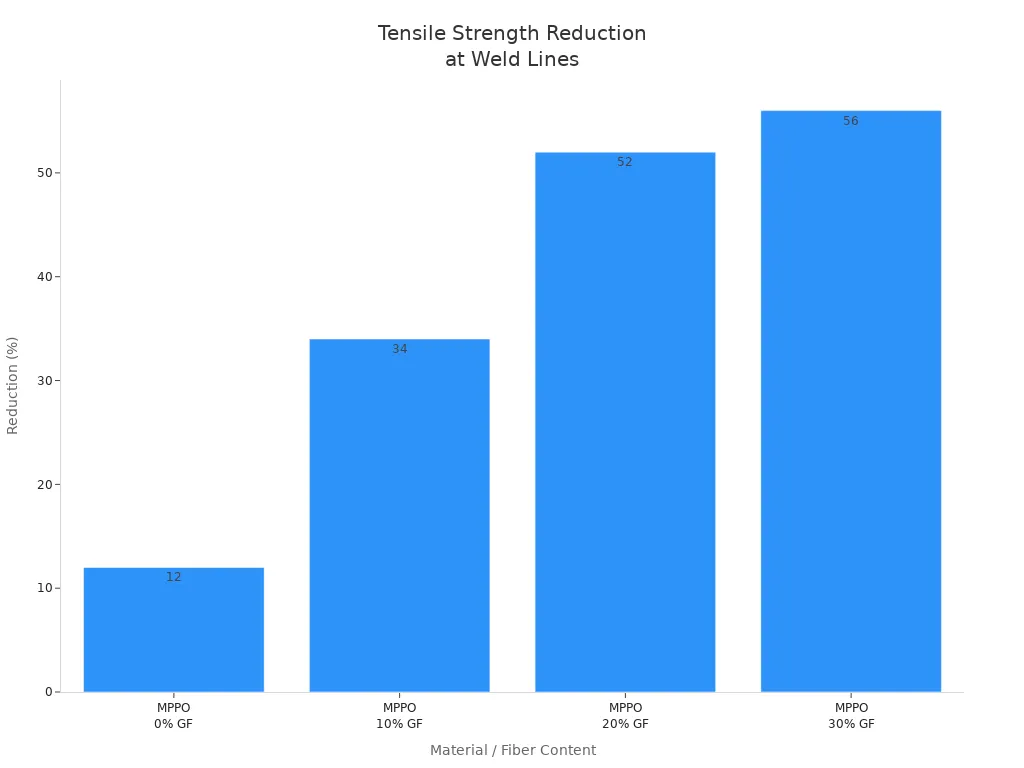

Schweißnähte verringern die Festigkeit erheblich. Tests an glasgefüllten Kunststoffen haben zum Beispiel gezeigt, dass Schweißnähte die Festigkeit um etwa 49% im Vergleich zu Teilen ohne sie. Die Die folgende Tabelle zeigt, wie stark die Stärke abnimmt an Schweißlinien für verschiedene Materialien:

Material / Fasergehalt | Verringerung der Zugfestigkeit an Schweißnähten (%) |

|---|---|

Glasfaserverstärkte MPPO-Verbundwerkstoffe (0% GF) | 12% |

Glasfaserverstärkte MPPO-Verbundwerkstoffe (10% GF) | 34% |

Glasfaserverstärkte MPPO-Verbundwerkstoffe (20% GF) | 52% |

Glasfaserverstärkte MPPO-Verbundwerkstoffe (30% GF) | 56% |

Mit Kohlefaserwerg verstärkte Vinylester-SMC (42% VF) | 12% bis 52% (variiert je nach Studie, 48% bis 88% angegeben) |

Diskontinuierliche Kohlenstofffaserverbundwerkstoffe auf Wergbasis | 60% bis 80% |

Schweißnahtfehler können die Festigkeit um 10% bis 90%. Dies hängt vom Material und der Art der Abkühlung des Schweißbades ab. Dies macht die Rissbildung in der Schweißnaht zu einem großen Risiko. Wenn niemand diese Fehler entdeckt, kann das Produkt viel früher als geplant kaputt gehen. Ein Unternehmen sah zum Beispiel ein 28% Ausfallrate in einem Jahr für schlechte Schweißnähte, aber weniger als 1% für gute Schweißnähte. Dies geschah, weil das Schweißbad nicht richtig abkühlte und die Schweißlinien zu Schwachstellen wurden.

Rissbildung und Versagen der Schweißnaht beginnen oft an den Kühlungslinien. Diese Linien zeigen, wo sich das Schweißbad nicht mehr bewegt und zu härten beginnt. Wenn das Schweißbad nicht heiß genug ist, bilden sich schnell Kühlungslinien, die sich nicht gut verbinden lassen. Deshalb ist es wichtig, Schweißnahtfehler zu finden und zu beheben.

Regeln für die Industrie Um diese Probleme zu vermeiden, müssen die Schweißnähte genau überprüft werden. Die Inspektoren verwenden ihre Augen, spezielle Werkzeuge und sichere Tests, um Mängel an den Schweißnähten festzustellen. Sie suchen nach Rissen, schlechten Verbindungen und anderen Anzeichen für eine schwache Kühlung. Regeln wie ISO 6520-1:2007 und ISO 5817:2014 geben klare Grenzen vor, was in Ordnung ist. Diese Regeln tragen dazu bei, dass Schweißnähte stabil und Produkte sicher sind.

Oberfläche Erscheinungsbild

Schweißnahtfehler verändern auch das Aussehen eines Produkts. Kühlungslinien können sich als schwache Nähte, Risse oder Markierungen zeigen. Diese Linien können das glatte Aussehen eines Teils beeinträchtigen. Selbst wenn die Schweißnaht fest ist, können sichtbare Linien das Produkt schlecht aussehen lassen. Bei vielen Produkten spielt das Aussehen eine ebenso große Rolle wie die Festigkeit.

Einige häufige Anzeichen für Schweißnahtfehler sind:

Risse oder Nähte entlang der Schweißnaht

Kleine Löcher oder raue Stellen auf der Oberfläche

Fehlende oder dünne Stellen an der Schweißnaht

Verbogene oder holprige Oberflächen

Größenänderungen in der Nähe der Schweißnaht

Die Inspektoren verwenden einfache Hilfsmittel wie Taschenlampen, Spiegel und Lupen, um diese Fehler zu finden. Sie reinigen die Schweißnaht, um die Kühlungslinien besser zu sehen. Die Betrachtung der Schweißnaht ist der erste Schritt zur Qualitätsprüfung. Sie hilft, Risse in der Schweißnaht und andere Probleme zu erkennen, bevor etwas kaputt geht.

Schweißnahtfehler, die nur das Aussehen verändern, können die Produktion stoppen oder den Wert des Produkts mindern. Licht, Farbe und Oberflächenbeschaffenheit beeinflussen, wie leicht diese Linien zu erkennen sind. Manchmal verändern Schweißnahtfehler nur das Aussehen. In anderen Fällen weisen sie auf größere Probleme bei der Abkühlung oder der Schweißbadverbindung hin.

Schweißnahtfehler können das Teil schwächer machen und seine Lebensdauer verkürzen. Wenn die Prüfer diese Fehler übersehen, steigt die Wahrscheinlichkeit, dass die Schweißnaht reißt und bricht. Regelmäßige Kontrollen und die Einhaltung von Regeln helfen, diese Probleme zu vermeiden.

Neue Prüfinstrumente wie 3D-Scannen und Bildprüfungen helfen bei der Suche nach Kühlungslinien und anderen Mängeln. Diese Werkzeuge arbeiten mit Branchenregeln, um Schweißnähte zu verbessern. Durch frühzeitiges Erkennen und Beheben von Schweißnahtfehlern können Unternehmen kostspielige Rückrufaktionen verhindern und die Sicherheit ihrer Produkte gewährleisten.

Wie können Sie Probleme mit Schweißnähten verhindern?

Um Probleme mit der Bindenaht zu vermeiden, sollte der Spritzgießprozess durch Anpassung von Parametern wie Temperatur, Druck und Materialfluss optimiert werden. Auch die Verbesserung der Werkzeugkonstruktion und die richtige Materialauswahl sind hilfreich.

Design-Lösungen

Ingenieure treffen kluge Entscheidungen, um Schweißnähte zu verhindern. Sie ändern das Design der Form, damit das Produkt besser wird. Durch das Verschieben des Gatters ändert sich der Ort, an dem die Erstarrungslinien angezeigt werden.. Eine Änderung der Wandstärke verändert die Art und Weise, wie sich das Material bewegt und aushärtet. Die Konstrukteure versuchen, das Material in eine Richtung fließen zu lassen. Dadurch wird die Bildung von Bindenähten verhindert. Außerdem wird der Einspritzvorgang beschleunigt, damit sich die Form füllt, bevor sie aushärtet.

Hier sind einige einfache Tipps zur Senkung der Erstarrungslinien:

Keine scharfen Ecken verwenden. Glatte Kurven helfen dem Material, sich besser zu bewegen.

Machen Sie Kreuzformen einfach. Weniger Hindernisse bedeuten weniger Erstarrungslinien.

Achten Sie darauf, dass die Form und die Kühlung gleichmäßig sind. Durch die gleichmäßige Abkühlung bleiben die Erstarrungslinien gleich.

Polieren Sie die Oberfläche der Form. Eine glatte Form erzeugt weniger Erstarrungslinien.

Auch die Form des Teils ist wichtig. Abgerundete Kanten sorgen für eine gleichmäßige Bewegung des Materials. Teile, die auf beiden Seiten gleich aussehen, tragen dazu bei, dass der Fluss gleichmäßig bleibt. Ingenieure verwenden Computerprogramme, um zu sehen, wo sich Erstarrungslinien bilden könnten. Sie können die Form ändern, bevor sie das Teil herstellen.

Prozess-Anpassungen

Eine Änderung des Verfahrens hilft, Schweißnahtfehler zu vermeiden. Wenn Sie die Geschwindigkeit der Materialbewegung ändern, können Sie die Abkühlung steuern. Eine gleichbleibende Geschwindigkeit verhindert, dass sich zu früh Erstarrungslinien bilden. Schmelze und Form heißer machen hält das Material länger weich. Dadurch bleibt das Material an den Erstarrungslinien besser zusammen.

Die Bediener können das Tor verschieben, um Erstarrungslinien von wichtigen Stellen fernzuhalten. Heißkanalsysteme helfen, die Temperatur besser zu kontrollieren. Dies hilft, Schweißnähte zu vermeiden. Eine gute Entlüftung lässt Luft entweichen, so dass sich nicht so viele Erstarrungslinien bilden.

Qualitätskontrollen helfen, Erstarrungslinien frühzeitig zu erkennen. Die Betrachtung des Produkts und der Einsatz von Maschinen helfen beim Vergleich mit Normen. Spezialwerkzeuge wie 3D-Scanner und Laser Erstarrungslinien und andere Probleme zu finden. Diese Kontrollen tragen dazu bei, dass das Schweißen sicher und stabil bleibt.

Tipp: Es ist wichtig, die Formkonstruktion, die Geschwindigkeit und die Temperatur während der Erstarrung zu kontrollieren. Diese Schritte tragen dazu bei, Schweißnähte zu vermeiden und die Produkte zu stärken.

Was sind Schweißsymbole und wie werden sie in der Planung verwendet?

Schweißsymbole sind standardisierte Notationen, die in technischen Zeichnungen verwendet werden, um die Art, Größe und Qualität von Schweißnähten anzugeben. Zur korrekten Planung gehört es, die verschiedenen Symbole zu verstehen, sie genau zu interpretieren und sicherzustellen, dass sie den Spezifikationen und Vorschriften des Projekts entsprechen.

Referenzlinie in Schweißsymbolen

Die Bezugslinie in Schweißsymbolen ist sehr wichtig. Sie hilft den Menschen, Zeichnungen besser zu verstehen. Diese Linie verläuft immer gerade über die Seite. Sie enthält alle Schweißdetails. Schweißer und Ingenieure verwenden es, um zu zeigen, wo jede Schweißnaht zu setzen ist. Die Bezugslinie ist mit der Verbindung durch einen Pfeil verbunden. Befindet sich ein Schweißsymbol unter der Linie, befindet sich die Schweißnaht auf der Seite des Pfeils. Steht das Symbol darüber, befindet sich die Schweißnaht auf der anderen Seite. So ist es einfach zu erkennen, wo geschweißt werden muss.

Die Referenzlinie zeigt auch weitere Details. Sie enthält die Art der Schweißnaht, die Größe, die Länge und die Stelle, an der sie verläuft. Manchmal ragt ein Schweif aus der Linie heraus. Der Schweif enthält zusätzliche Hinweise, wie z. B. besondere Schritte oder Codes. Zusätzliche Symbole, wie z. B. eine Markierung für Feldschweißungen, können ebenfalls hinzugefügt werden. Diese Art der Darstellung von Schweißnähten entspricht den weltweit geltenden Regeln. So bleiben die Schweißanweisungen für jedes Projekt gleich.

Planung mit Schweisslinien

Die Planung der Schweißlinien trägt zur Herstellung besserer Produkte bei. Außerdem wird die Arbeit dadurch beschleunigt. Ingenieure denken bei der Auswahl der Schweißlinienpunkte an viele Dinge. Sie schauen auf Schmelzetemperatur, Einspritzdruck, Packdruck, Packzeit und Kühlzeit. Diese Dinge verändern die Bewegung des Materials und die Bildung von Linien. Indem sie die Größe, die Position und die Anzahl der Anschnitte ändern, können sie den Fluss kontrollieren und Schweißnahtprobleme verhindern.

Ingenieure verwenden Computerprogramme, um zu erraten, wo sich Schweißnähte zeigen werden. Sie nutzen dies, um die Konstruktion oder das Verfahren zu ändern. Zum Beispiel, Beibehaltung der Wandstärke und Auswahl der besten Anschnittstelle hilft dem Material, sich gut zu bewegen. Für die Planung ist auch wichtig, wie glatt die Oberfläche ist und was nach dem Gießen passiert.

Ein guter Schweißnahtpunkt kann die Arbeit beschleunigen und die Fehlerquote senken. Das spart Geld und macht das Teil stabiler. Ingenieure können verwenden spezielle Formgebungsmethoden zur Verstärkung der Schweißnähtebesonders bei Faserteilen. Mit den richtigen Schritten und Einstellungen stellen sie sicher, dass die Schweißnähte das Teil nicht schwächen.

Eine gute Planung und klare Schweißzeichen helfen Teams, Fehler zu vermeiden und besser zu arbeiten. Alle können die gleichen Schritte befolgen, sodass die Ergebnisse gut sind.

Das Wissen über Schweißnähte hilft den Herstellern, ihre Produkte stabil und sicher zu halten. Schweißlinien können Schwachstellen, weil sich die geschmolzenen Ströme nicht immer gut verbinden. Manchmal werden Luft oder andere Stoffe eingeschlossen und machen das Teil schwächer.

Diese Linien sind nicht immer leicht zu erkennen, können aber große Probleme verursachen.

Verwendung einer guten Form, der richtigen Hitze und sauberer Materialien hilft, sie zu stoppen.

Hersteller können mit intelligenten Schritten Fehler reduzieren:

Ändern Sie die Form und überprüfen Sie die Größen.

Nutzen Sie Computerwerkzeuge, um Probleme frühzeitig zu erkennen.

Prüfen Sie die Teile während der Herstellung mehrmals.

Beobachten Sie riskante Schritte und korrigieren Sie die Einstellungen bei Bedarf.

Arbeiten Sie mit Automatisierungsexperten zusammen.

Sorgfältige Planung und Qualitätskontrolle tragen dazu bei, dass die Produkte sicherer werden und länger halten.

FAQ

Was ist der Unterschied zwischen einer Schweißlinie und einer Fließlinie?

Eine Schweißnaht entsteht, wenn zwei geschmolzene Ströme aufeinandertreffen und sich verbinden. Eine Fließlinie zeigt den Weg des Materials, während es sich bewegt. Schweißlinien können ein Teil schwächen, während Fließlinien normalerweise nur das Aussehen beeinträchtigen.

Können Schweißnähte vollständig entfernt werden?

Ingenieure können Bindenähte nicht immer entfernen, aber sie können sie reduzieren. Eine gute Werkzeugkonstruktion, höhere Temperaturen und ein schnelleres Einspritzen tragen dazu bei, dass Schweißnähte weniger sichtbar und stärker sind.

Warum werden Teile durch Schweißnähte schwächer?

Schweißnähte bilden Schwachstellen, weil sich die geschmolzenen Ströme möglicherweise nicht gut verbinden. Kleine Lücken oder schlechte Verschmelzung verringern die Festigkeit. Diese Bereiche können unter Belastung reißen oder brechen.

Wie finden die Inspektoren Fehler in der Schweißnaht?

Die Inspektoren verwenden ihre Augen, Lupen und Spezialwerkzeuge. Sie suchen nach Nähten, Rissen oder rauen Stellen. Einige verwenden 3D-Scanner oder Kameras für eine bessere Genauigkeit.

Sind Schweißnähte immer ein Problem?

Nicht immer. Manche Schweißnähte beeinträchtigen nur das Aussehen eines Teils. Andere können Schwachstellen verursachen. Die Ingenieure prüfen jede Schweißnaht, um zu entscheiden, ob sie repariert werden muss.

Tipp: Regelmäßige Inspektionen und eine gute Konstruktion tragen dazu bei, dass Schweißnähte keine Probleme verursachen.