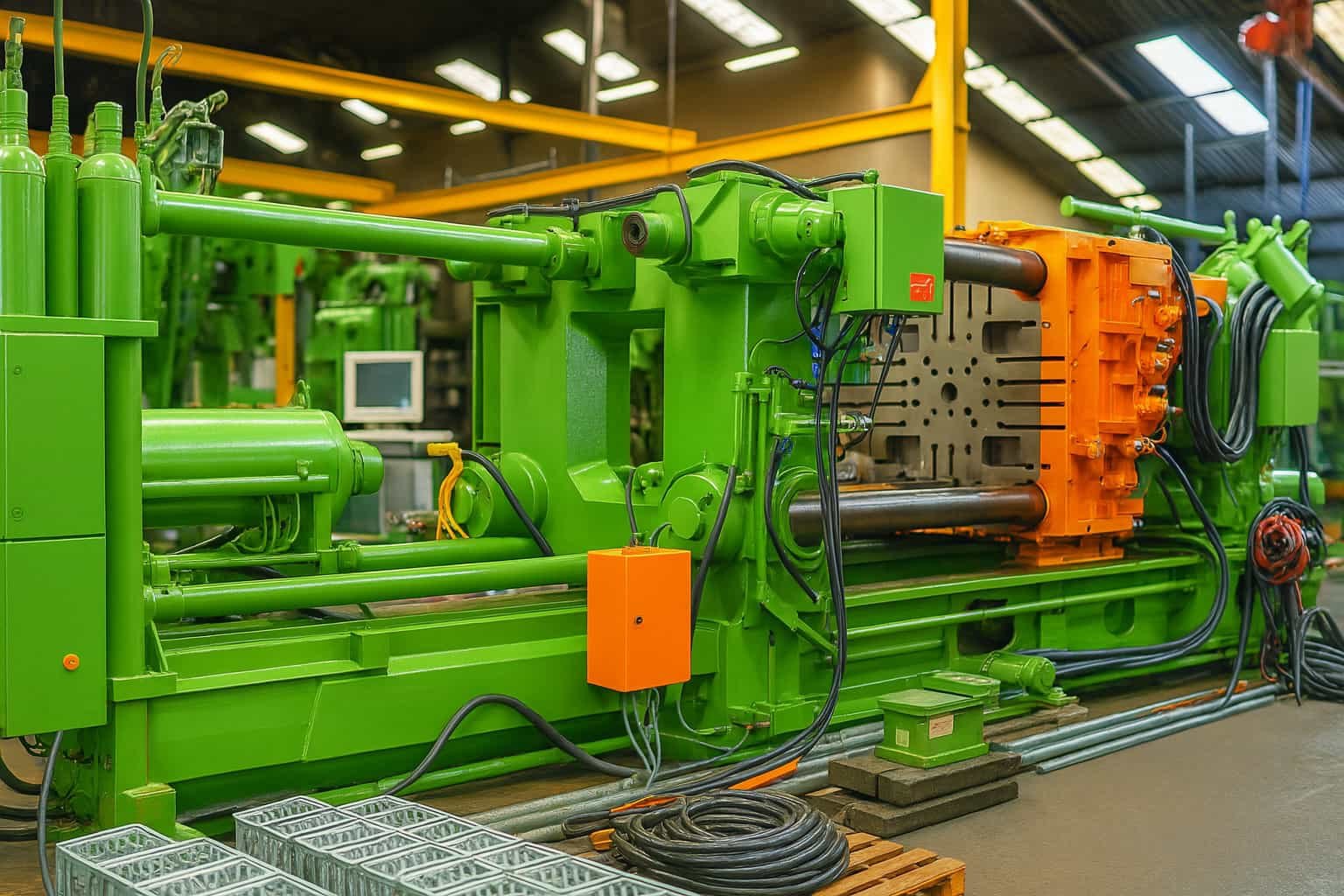

¿Qué es una máquina de fundición a presión de cámara caliente?

Una cámara caliente máquina de fundición a presión es un tipo de fundición a presión equipo en el que el metal se funde en un horno acoplado a la máquina. Este proceso es ideal para metales de bajo punto de fusión, como el zinc, el magnesio y el plomo.

Cómo funciona

- Fundición: El metal se funde en un horno adjunto.

- Inyección: El metal fundido se inyecta en la cavidad de un molde.

- Refrigeración: El metal se solidifica en el molde.

- Expulsión: La pieza solidificada se expulsa del molde.

Ventajas

- Velocidad: Tiempos de ciclo más rápidos en comparación con las máquinas de cámara fría.

- Eficiencia: Menos desperdicio de metal gracias al horno integrado.

- Coherencia: Produce piezas de alta calidad y uniformes.

Aplicaciones

- Componentes de automoción

- Electrónica de consumo

- Pequeñas piezas mecánicas

Las máquinas de fundición a presión de cámara caliente son eficaces y fiables para producir grandes volúmenes de piezas metálicas de tamaño pequeño y mediano.

¿Cuál es la diferencia entre la fundición a presión en cámara caliente y en cámara fría?

La fundición a presión en cámara caliente implica fundir el metal dentro de la máquina de fundición, mientras que la fundición a presión en cámara fría requiere fundir el metal en un horno independiente antes de transferirlo a la máquina de fundición.

Fundición en cámara caliente

- Fundición de metales: Se produce en el interior de la máquina.

- Velocidad: Ciclos más rápidos.

- Materiales: Se utiliza normalmente para metales de bajo punto de fusión como el zinc, el magnesio y el plomo.

- Ventajas: Ritmos de producción más rápidos, más adecuados para piezas pequeñas y medianas.

Fundición a presión en cámara fría

- Fundición de metales: Hecho en un horno separado.

- Velocidad: Tiempos de ciclo más lentos debido a la transferencia de metal.

- Materiales: Adecuado para metales de punto de fusión más alto, como el aluminio y el cobre.

- Ventajas: Ideal para piezas grandes, mejor para aleaciones de punto de fusión más alto.

Ambos métodos tienen ventajas distintas y se seleccionan en función de las propiedades del metal y los requisitos específicos del proceso de fundición.

¿Cuál es el material más adecuado para la fundición a presión en cámara caliente?

El material más adecuado para la cámara caliente fundición a presión es el zinc. El bajo punto de fusión y la fluidez del zinc lo hacen ideal para este proceso, lo que permite altos índices de producción y diseños detallados e intrincados.

Razones clave de la idoneidad del zinc:

- Punto de fusión bajo: El zinc funde a unos 419,5°C, por lo que es compatible con el proceso de cámara caliente.

- Alta fluidez: Su naturaleza fluida garantiza el llenado completo de los moldes, capturando los detalles más finos.

- Resistencia a la corrosión: El zinc proporciona un acabado duradero y resistente.

- Estabilidad dimensional: Mantiene la forma y el tamaño con una distorsión mínima durante el enfriamiento.

Resumen del proceso:

- Depósito de metal fundido: El zinc se mantiene fundido en una cámara caliente.

- Mecanismo de inyección: Un émbolo inyecta el zinc fundido en una cavidad de la matriz.

- Solidificación: El metal se enfría rápidamente y se solidifica, formando la pieza deseada.

- Expulsión y repetición: La parte sólida se expulsa y el ciclo se repite.

Las propiedades del zinc y su compatibilidad con el proceso de fundición a presión en cámara caliente lo convierten en la opción preferida para producir con eficacia componentes intrincados de alta calidad.

¿Qué causa los agujeros de alfiler en la fundición?

Los agujeros de alfiler en la fundición están causados principalmente por gases atrapados. Estos gases pueden proceder de diversas fuentes, como la humedad, una ventilación inadecuada o la descomposición de determinados materiales dentro del molde.

Fuentes comunes de agujeros de alfiler en la fundición

- Contaminación por humedad: La humedad del molde o de las materias primas puede vaporizarse durante la colada, formando burbujas de gas.

- Ventilación inadecuada: Una ventilación inadecuada puede atrapar gases en el interior del molde y provocar agujeros.

- Descomposición de materiales: Algunos aglutinantes o aditivos pueden descomponerse a altas temperaturas, liberando gases que forman poros.

- Prácticas de fusión inadecuadas: El sobrecalentamiento del metal también puede introducir gases en la masa fundida, que forman agujeros al solidificarse.

Medidas preventivas

- Materias primas secas: Asegúrese de que todos los materiales estén bien secos antes de usarlos.

- Ventilación adecuada: Diseñe moldes con ventilación adecuada para permitir la salida de gases.

- Fusión controlada: Mantener temperaturas de fusión óptimas para minimizar la absorción de gases.

Comprender estas causas y aplicar medidas preventivas puede reducir significativamente la aparición de agujeros de alfiler en la fundición.

¿Cuáles son los cinco defectos de la fundición?

Los defectos de fundición pueden afectar significativamente a la calidad y utilidad del producto final. Los cinco principales defectos de la fundición son la porosidad, la contracción, las inclusiones, los errores de producción y los cortes en frío.

- Porosidad: Se produce cuando los gases quedan atrapados en el material de la colada, lo que provoca cavidades o poros en el interior de la colada.

- Contracción: Ocurre debido a la reducción de volumen a medida que el metal se enfría y solidifica, provocando huecos o grietas.

- Incluye: Los materiales no metálicos, como la escoria o la arena, se incrustan en la fundición, debilitando la estructura.

- Errores: Llenado incompleto de la cavidad del molde, que da lugar a una pieza inacabada debido a una fluidez insuficiente del metal fundido.

- Cierres fríos: Se forma cuando dos corrientes de metal fundido no se fusionan correctamente, creando una línea visible o un punto débil en la fundición.

Comprender estos defectos es crucial para mejorar los procesos de fundición y garantizar productos finales de alta calidad.

¿Cómo evitar el encogimiento en la fundición?

Para evitar la contracción en la fundición, hay que garantizar un diseño adecuado del molde, regular las velocidades de enfriamiento y controlar la composición de la aleación. Estos pasos minimizan los defectos y mejoran la calidad del producto.

Métodos clave para evitar el encogimiento en la fundición:

- Diseño de moldes: Utilizar elevadores y enfriadores para gestionar el proceso de solidificación.

- Tarifas de refrigeración: Controlar las tasas de enfriamiento para reducir los gradientes térmicos.

- Composición de la aleación: Ajuste los elementos para disminuir la probabilidad de encogimiento.

- Alimentación adecuada: Asegúrese de que el metal fundido se introduce adecuadamente en el molde para compensar la contracción.

Consejos adicionales:

- Utilizar software de simulación: Predecir y mitigar los posibles problemas de contracción.

- Mantener una temperatura uniforme: Garantiza un calentamiento y enfriamiento uniformes para evitar la contracción localizada.

Si se siguen estos métodos, se puede minimizar eficazmente la contracción en la fundición, lo que se traduce en productos de fundición de mayor calidad.